Скачать коммерческое предложение

Автоматизированный аппарат для производства бетонных блоков представляет собой механизированный комплекс.

Станок предназначен для изготовления разнообразных бетонных изделий: полых блоков, тротуарной плитки, бордюров и других конструктивных элементов. Данная система приводится в действие механическими приводами и способна производить широкий ассортимент продукции. Однако, важно отметить, что стандартная конфигурация не предусматривает возможности окрашивания изделий, поэтому цветная брусчатка не может быть изготовлена на такой линии.

Производительность и циклы

Типичная автоматическая блокоформовочная машина может формовать 4 стандартных 8-дюймовых (около 20 см) полых блока за один цикл, который длится 25 секунд. Исходя из этого, теоретическая производительность установки составляет 4608 таких блоков в день при непрерывной 8-часовой работе. Следует отметить, что для формовки используются специальные поддоны для кирпича стандартного размера 880 x 550 x 22 мм.

Требования к производственной площадке

Для запуска предприятия по производству бетонных изделий с использованием автоматической блокоформовочной линии необходимо выполнить ряд требований:

Площадь участка: около 1000 кв.м.

Площадь производственного цеха: не менее 60 кв.м.

Трудовые ресурсы: 6 рабочих.

Потребление воды: около 2,88 тонн в сутки.

Электроснабжение: напряжение 220В/380В/415В, частота 50Гц/60Гц, потребляемая мощность около 278,4 кВт*ч за 8 часов работы.

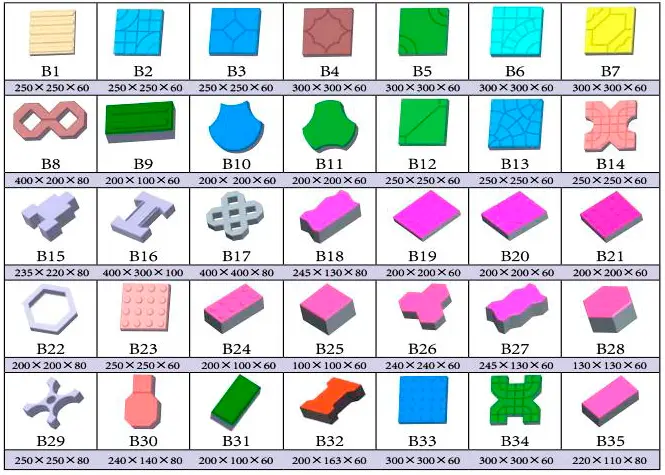

На фото линия производства тротуарной плитки

Комплектация линии

Автоматическая блокоформовочная линия обычно комплектуется следующим оборудованием:

_cleanup_2024-06-06_12-21-02.webp)

Смеситель Q500 - 1 комплект.

Ленточный конвейер длиной 6 м - 1 комплект.

Устройство подачи поддонов для кирпича - 1 комплект.

Основная блокоформовочная машина - 1 комплект.

Панель управления с ПЛК - 1 комплект.

Конвейерная линия для блоков - 1 комплект.

Машина для укладки блоков - 1 комплект.

Ручные тележки - 2 комплекта.

Поддоны для кирпича GMT - 1000 штук.

Комплект запасных частей - 1 комплект.

Подробное описание комплектующих

Бетоносмеситель Q500:

Диаметр: 1,5 м

Объем загрузки: 800 л

Производительность: 500 л готовой смеси

Выход продукта: 20 куб.м/час

Мощность: 11 кВт

Вес: 500 кг

Ленточный конвейер:

Длина: 6 м

Мощность: 1,5 кВт

Вес: 300 кг

Основная блокоформовочная машина:

Модель: Автоматическая блочная машина

Мощность: 18,6 кВт

Метод вибрации: Вибрация платформы

Размер поддона: 880 x 550 x 22 мм

Вес: 4000 кг

Машина для укладки блоков:

Мощность: 3,0 кВт

Вес: 500 кг

Применение: Укладка готовых блоков слоями

Поддон для кирпича GMT:

Размер: 880 x 550 x 22 мм

Вес: 12,8 кг/шт.

Срок службы: 8 лет

Ежедневная производительность

Теоретическая производительность автоматической линии производства блоков зависит от типа и размеров изготавливаемых изделий.

Ниже приведены примерные показатели для различных видов продукции:

Пустотелый блок 400 х 250 х 200 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 3 шт.

Производительность: 432 шт/час или 3456 шт/8 часов

Пустотелый блок 400 х 200 х 200 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 4 шт.

Производительность: 576 шт/час или 4608 шт/8 часов

Пустотелый блок 400 х 150 х 200 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 5 шт.

Производительность: 720 шт/час или 5760 шт/8 часов

Пустотелый блок 400 х 100 х 200 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 7 шт.

Производительность: 1008 шт/час или 8064 шт/8 часов

Массивный кирпич 240 х 53 х 115 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 26 шт.

Производительность: 3744 шт/час или 29952 шт/8 часов

Пористый кирпич 240 х 115 х 90 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 12 шт.

Производительность: 1728 шт/час или 13824 шт/8 часов

Бордюрный камень 500 х 200 х 300 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 2 шт.

Производительность: 288 шт/час или 2304 шт/8 часов

Брусчатка в форме буквы "I" без цвета 200 х 163 х 60 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 8 шт.

Производительность: 1152 шт/час или 9216 шт/8 часов

Брусчатка S-образной формы без цвета 225 х 112,5 х 60 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 12 шт.

Производительность: 1728 шт/час или 13824 шт/8 часов

Голландская брусчатка без цвета 200 х 100 х 60 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 14 шт.

Производительность: 2016 шт/час или 16128 шт/8 часов

Квадратная брусчатка без цвета 250 х 250 х 60 мм:

Период формовки: 25 сек.

Количество изделий за цикл: 3 шт.

Производительность: 432 шт/час или 3456 шт/8 часов

Видео работы линии

Для лучшего понимания процесса работы автоматической блокоформовочной линии рекомендуется ознакомиться с видеоматериалами, демонстрирующими ее в действии. Такие видео наглядно показывают последовательность операций и движение изделий по технологической цепочке.

Преимущества автоматических блокоформовочных машин

Выбор автоматизированных систем для производства бетонных изделий обусловлен рядом важных преимуществ:

Надежность и долговечность: Все электродвигатели блокоформовочных машин производства Rayton изготовлены из меди известных китайских брендов, что гарантирует их длительный срок службы. Вибродвигатели высокочастотные, с большой амплитудой и мощной силой возбуждения, обеспечивающей стабильную работу без вибраций.

Высокое качество сборки: Производитель Rayton использует высококачественную дуговую сварку углекислым газом, благодаря чему сварные швы машин отличаются прочностью, стабильностью и гладкой поверхностью.

Точные формы: Блокоформующие формы изготавливаются методом линейной резки на станках с ЧПУ, что обеспечивает высокую точность размеров. Кроме того, формы проходят высокотемпературную термообработку, придающую им повышенную твердость, износостойкость и увеличивающую срок службы.

Часто задаваемые вопросы

Какова требуемая мощность дизель-генератора для работы автоматической блокоформовочной линии?

Для бесперебойной работы линии рекомендуется использовать дизельный генератор мощностью 50 кВА.

Сколько рабочих необходимо для обслуживания автоматической линии блокоформовочных машин?

Обычно для работы требуется 6 человек: 1 рабочий загружает сырье в бетоносмеситель, 1 рабочий подает поддоны с кирпичом и управляет основной блокоформовочной машиной, 2 рабочих переносят готовые блоки в зону отверждения, и 2 рабочих поливают блоки и укладывают их после высыхания.

Какой размер основного электрического кабеля необходим для подключения от электрического трансформатора?

Для 3-фазного подключения 380 В следует использовать медный кабель сечением 325+116 мм.

Для 3-фазного подключения 220 В рекомендован медный кабель сечением 335+116 мм.

Какова основная рецептура сырья для изготовления бетонных блоков?

Ориентировочные пропорции сырьевых компонентов:

а) Бетон: 10% цемента, 30% песка, 60% мелкого заполнителя (гравия/щебня)

б) 10% цемента, 90% каменной муки

в) 10% цемента, 30% золы-уноса, 60% каменной муки

Заключение

Автоматизированные блокоформовочные линии являются высокопроизводительным и эффективным решением для производства широкого ассортимента бетонных изделий, востребованных в строительной отрасли. Благодаря использованию передовых технологий и надежного оборудования, такие системы обеспечивают высокое качество продукции при оптимальных производственных затратах. Грамотный выбор и правильная эксплуатация автоматических блокоформовочных машин позволяет создать прибыльное и конкурентоспособное предприятие по выпуску строительных материалов.

История создания оборудования для производства тротуарной плитки

Тротуарная плитка — один из самых популярных материалов для благоустройства городских и частных территорий. Она используется для создания дорожек, площадей, парковок и многих других объектов. За этим привычным элементом городской инфраструктуры стоит долгий путь развития технологий и оборудования, которые позволяют производить плитку высокого качества. В этой истории мы расскажем о ключевых этапах создания оборудования для производства тротуарной плитки.

Происхождение идеи

История тротуарной плитки начинается с древних времен, когда люди использовали камень и кирпич для создания устойчивых дорожных покрытий. Однако настоящий прорыв в производстве плитки произошел в 19 веке с развитием бетона. Изобретение бетона позволило создавать более прочные и долговечные материалы, что привело к появлению первых образцов тротуарной плитки.

Ранние этапы производства

Первые попытки массового производства тротуарной плитки были связаны с использованием ручного труда. Рабочие вручную смешивали бетон, заливали его в формы и оставляли для затвердевания. Этот процесс был трудоемким и требовал много времени, что ограничивало объемы производства.

Появление механизации

С развитием промышленной революции в конце 19 — начале 20 века начали появляться первые механизированные устройства для производства тротуарной плитки. Одним из первых таких устройств стали вибростолы, которые использовались для уплотнения бетона в формах. Это позволило значительно улучшить качество продукции и ускорить процесс производства.

Автоматизация производства

Настоящий прорыв в производстве тротуарной плитки произошел во второй половине 20 века с появлением автоматизированных линий. Эти линии включали в себя несколько этапов: смешивание бетона, заливка в формы, вибрационное уплотнение, сушка и упаковка готовой продукции. Автоматизация позволила значительно увеличить объемы производства и снизить затраты на рабочую силу.

Современные технологии

Сегодня производство тротуарной плитки достигло высокого уровня технологического развития. Современные линии оснащены компьютерными системами управления, которые позволяют точно контролировать все этапы процесса. Используются высокоточные дозаторы для компонентов бетона, автоматические системы заливки и уплотнения, а также камеры быстрой сушки.

Одним из самых важных аспектов современного производства является использование вибропрессов. Эти машины обеспечивают высокую плотность и прочность тротуарной плитки за счет мощного вибрационного воздействия на бетонную массу. Вибропрессы позволяют создавать плитку различных форм и размеров, а также использовать различные добавки для улучшения характеристик материала.

Экологические аспекты

Современное оборудование для производства тротуарной плитки также учитывает экологические аспекты. Многие производители используют переработанные материалы, такие как дробленый бетон или стекло, что снижает нагрузку на окружающую среду. Кроме того, современные технологии позволяют уменьшить потребление воды и энергии в процессе производства.

Будущее технологий

Технологии продолжают развиваться, и будущее оборудования для производства тротуарной плитки обещает быть еще более инновационным. Ожидается дальнейшая автоматизация процессов, использование робототехники и искусственного интеллекта для оптимизации производства. Также ведутся исследования в области новых материалов, которые могут сделать тротуарную плитку еще более прочной, долговечной и экологичной.

История создания оборудования для производства тротуарной плитки — это история постоянного прогресса и инноваций. От ручного труда до современных автоматизированных линий — каждый этап развития технологий позволял улучшать качество продукции и увеличивать объемы производства. Сегодня тротуарная плитка является неотъемлемой частью городской инфраструктуры, и современные технологии продолжают совершенствоваться, чтобы удовлетворить растущие потребности общества.

С этим товаром покупают

Машина для пескоструйной обработки стекла

Машина для пескоструйной обработки стекла

2 348 500

руб.

Вы хотите, чтобы ваше стекло выглядело как новое? Наша автоматическая машина для...

Оборудование для производства полого кирпича и газобетона

Оборудование для производства полого кирпича и газобетона

3 870 000

руб.

Автоматическая машина для производства кирпича, гидравлическая машина для прои...

Машина для выравнивания бетонного пола

Машина для выравнивания бетонного пола

489 200

руб.

Самоходные бетонные силовые тросы легко управляются и идеально подходят для плав...

_2023-04-28_06-21-04.png)