Корнеформирующий и пробивной станок, автоматическая работа

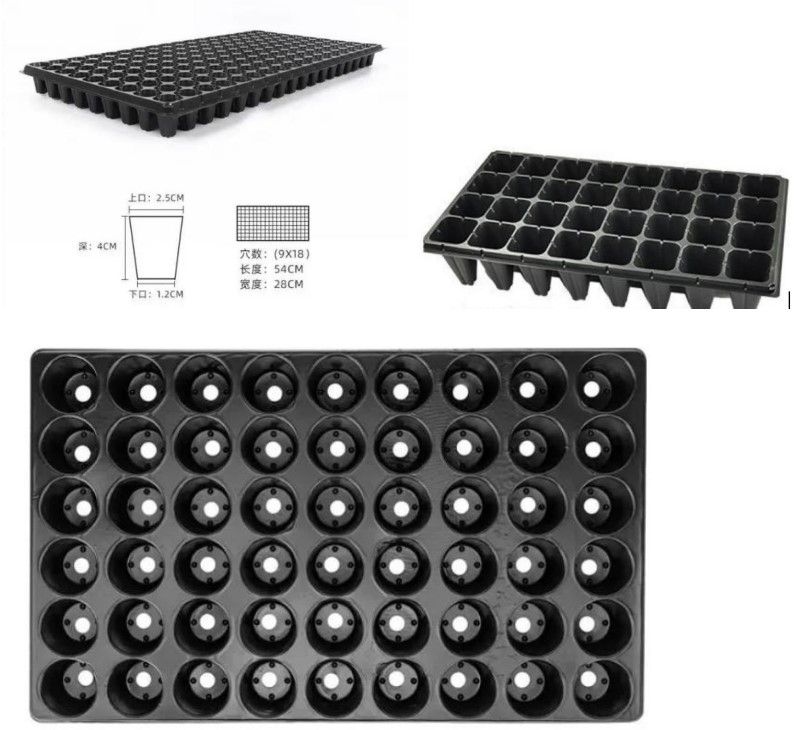

В цену включен одна комплект форм (молдов) 520мм310мм60мм

Описание производственной линии:

Автоматизированный станок для формования и перфорации рассадных кассет, состоит из следующих систем: подачи материала, нагрева, формования, пробивки отверстий, гидравлической, охлаждения, направляющих и системы управления.

Пресс может использоваться в различных областях и работать непрерывно 24 часа в сутки, обеспечивая высокую эффективность формования.

1. Основная часть машины (Формовочный пресс):

-

Оборудование способно к непрерывной и стабильной работе 24 часа в сутки с зоной формования 380x650 мм.

-

Станина оборудования обрабатывается на собственном портальном обрабатывающем центре, что гарантирует точность размеров и отверстий.

-

Верхняя плита пресса имеет толщину 40 мм, нижняя плита — 40 мм, а средняя плита между двумя фиксированными матрицами — 30 мм, что обеспечивает возможность высокоточного производства и выпуск ровной продукции.

-

Станина пресса оснащена 6 направляющими колоннами диаметром 45 мм, покрытыми твердым хромом для точного направления оборудования.

-

Машина использует верхний гидроцилиндр высокого давления и нижний кривошипно-шатунный механизм, с синхронизацией верхней и нижней частей. Это обеспечивает значительное преимущество в скорости формования. Производительность примерно на 20% выше, чем у прессов с верхним и нижним гидроцилиндрами.

Пробивной пресс:

-

Верхняя плита пробивного пресса имеет толщину 60 мм, нижняя плита — 60 мм, а средняя плита — 50 мм.

-

Пробивной пресс оснащен 4 направляющими колоннами диаметром 60 мм, прошедшими обработку твердым хромированием.

-

Для guidance оборудования используются самосмазывающиеся прецизионные бронзовые втулки, что гарантирует высокую точность.

-

Мощная станина оборудования и точные размеры необходимы для эффективного и стабильного производства.

2. Конструкция машины:

-

Основание оборудования изготовлено из сварных квадратных труб 40x60 мм, что обеспечивает устойчивость производства в условиях сложного рельефа и предотвращает деформацию станины.

3. Система управления:

-

Используемая система управления разработана нашей компанией самостоятельно и прошла 19-летнюю апробацию. Интерфейс простой и понятный, работа стабильная. Новый оператор сможет освоить управление в течение часа.

-

Система управления построена на базе сенсорного ПЛК и сервомотора для подачи материала, что обеспечивает высокую точность и отсутствие ошибок.

-

Электрические компоненты собраны модульным способом для удобства обслуживания и замены. Штатные компоненты в электрошкафу — бренда Chint.

-

Система управления имеет функцию автоматической сигнализации. При возникновении неисправности на сенсорном экране отображается ошибка с указанием возможной причины, что позволяет быстро найти и решить проблему.

4. Система нагрева:

-

Оборудование использует высокомощные нагревательные элементы для термоплат, со встроенным цифровым контролем температуры. Система быстро и эффективно нагревается и отличается долговечностью.

5. Система загрузки/разгрузки материала:

-

Оборудование оснащено современной и минималистичной системой подачи с инфракрасными датчиками. Это позволяет обеспечить практически непрерывную подачу и стабильную работу при обработке всей рулонной заготовки. Вероятность сбоев крайне мала.

6. Гидравлическая система:

-

Гидравлическая система, самостоятельно разработанная нашим заводом, использует насос высокого давления, компоненты отечественного производства первого эшелона и параллельное охлаждение с помощью медных трубок. Это позволяет обеспечить непрерывное производство 24 часа в сутки и стабильную работу на протяжении многих лет.

-

Гидравлические системы формовочного и пробивного прессов управляются независимо, что гарантирует стабильную работу всего оборудования.

| Оборудование | Высокоскоростной станок для формования и пробивки кассет (корнеформирователь) |

| Назначение | Формование кассет для рассады (корнеформирование) |

| Конфигурация | Верхний/нижний гидравлический привод, двигатель в медном исполнении |

| Принцип формования | Гидравлический |

| Сырье | ПЭТ (PET), ПС (PS) |

| Макс. площадь формования | 600 x 380 (мм) |

| Макс. глубина формования | 40 (мм) |

| Напряжение | 380В, 50Гц |

| Мощность | 20 кВт (регулируется) |

| Скорость формования | 20-30 форм/минуту |

| Управление | ПЛК (PLC) |

| Нагрев | Высокомощный нагреватель |

| Двигатель подачи | Сервомотор (2.6 кВт) |

| Материал направляющих | Алюминий |

| Цепь | Двойная заточенная цепь |

| Резак | Сервомотор |

| Система разгрузки материала | Инфракрасный датчик |

| Функции | |

| Непрерывное производство | Возможность непрерывного производства из единого листового полотна |

| Привод | Полностью электрический, с двумя сервомоторами (подача и резка) |

| Внешнее оборудование | Используется воздушный компрессор |