Конфигурация оборудования: Прямое соединение двигателя с редуктором: Германия SEW, Частотный преобразователь: Siemens, PLC: Siemens, бренды шкафа управления и прочих электрических компонентов (Siemens, Schneider и Omron).

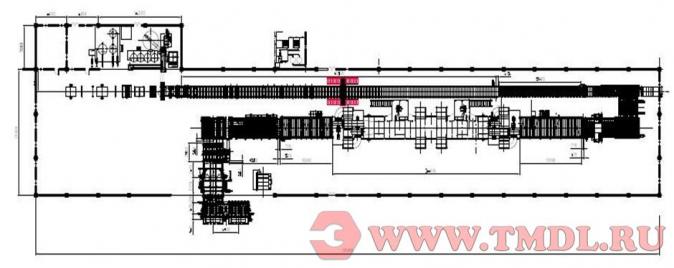

Производственный цех для машины: 80 м в длину x 15 м в ширину x 6 м в высоту.

Примечание: для толщины 9.5 мм.

1 Технические характеристики

1.1 Описание продукции

1.1.1 Масштаб производства

Годовой выпуск: 1 миллион гипсокартонных листов толщиной 9,5 мм.

1.1.2 Спецификация продукции

Длина листа: 1800–3600 мм

Ширина листа: 1200 мм, 1220 мм

Толщина листа: 8–25 мм

Данное предложение основано на стандартном гипсокартонном листе длиной 2400 мм, шириной 1200 мм и толщиной 9,5 мм.

Влагостойкие и огнестойкие плиты могут быть произведены путем изменения рецептуры.

1.2 Основные технические параметры

1.2.1 Параметры качества продукции

Качество продукции соответствует требованиям Государственного стандарта Китайской Народной Республики GB/T9775-1999 "Гипсокартонные листы".

Основные технические параметры должны соответствовать следующим требованиям:

-

Удельный вес: ≤ 6,5 кг/м²

-

Влажность: ≤ 1%

-

Продольная прочность на излом: ≥ 360 Н

-

Поперечная прочность на излом: ≥ 150 Н

1.2.2 Основные параметры производственного процесса

-

Макс. скорость движения формовочной ленты: 2 м/мин

-

Время движения от смесителя до резака: 4,5 мин

-

Макс. скорость движения сушилки: 0,12 м/мин

-

Испарительная способность сушилки: 0,7 т воды /ч

-

Влажность гипсокартона после сушки: ~1%

-

Выход годной продукции гипсокартона: ~95%

1.3 Режим работы

-

Рабочих дней в году: 300 дней

-

Рабочих смен: 3 смены

-

Рабочее время: 8 часов / смена

-

Годовой фонд рабочего времени: 7200 часов

1.4 Требования к сырью1.4.1 Строительный гипс

Тонкость помола: остаток на сите 0,20 мм (вес.%) ≤ 5% Время начала схватывания (мин) ≥ 6 Допустимое колебание времени начала схватывания для каждой партии (мин) ≤ 1 Время конца схватывания (мин) ≤ 30 Допустимое колебание времени конца схватывания для каждой партии (мин) ≤ 2 Прочность на изгиб через 2 ч (МПа) ≥ 2,1 Прочность на сжатие через 2 ч (МПа) ≥ 3,9 Содержание Na₂O (ppm) ≤ 100 Содержание K₂O (ppm) ≤ 100 Содержание Cl⁻ (ppm) ≤ 10 Температура материала, T (°C) ≤ 85 Нормальная густота (водогипсовое отношение) ≤ 0,68 Годовое потребление (т) 6500 1.4.2 Обкладная бумага (картон)

Вес лицевой бумаги (г/м²) 180 Вес тыльной бумаги (г/м²) 170 Толщина (мм) 0,4 ~ 0,46 Воздухопроницаемость (мкм/Па·с) 0,85 ~ 1,60 Влагопоглощение (г/м²) 15 ~ 30 Продольная прочность на растяжение (кН/м) ≥ 12,5 Поперечная прочность на растяжение (кН/м) ≥ 3,5 Коэффициент поперечного влажного расширения ≤ 2% Влажность (%) (10 ± 2)% Диаметр рулона (м) < 2,0 Годовое потребление (т) 350 1.4.3 Модифицированный крахмал

Содержание крахмала (%) > 70% Влажность (%) (11 ~ 13)% Значение pH 6,5 ~ 7,5 Белок (%) ≤ 0,3% Зольность (%) ≤ 0,2% Растворимость в воде при 20-40 °C (%) (73 ~ 78)% 1.4.4 Пенообразователь

Содержание активного вещества (%) ≥ 30% Растворимые в петролейном эфире (%) ≤ 3,0% Неорганические соли (%) ≤ 2,5% Значение pH 7 Расход основных материалов

1 Строительный гипс 5,5 2 Обкладной картон 0,42 3 Модифицированный крахмал 0,05 4 Пенообразователь 0,009 5 Коагулянт 0,06 6 Замедлитель схватывания (при необходимости) 0,004 7 Стекловолокно (при необходимости) 0,08 8 Клей для кромок 0,003 9 Гидрофобизатор (при необходимости) - 10 Огнезащита (при необходимости) - 11 Противоморозная добавка (при необходимости) -

1.5 Требования к вспомогательным инженерным системам

1.5.1 Электроснабжение

-

Общая установленная мощность: ~150 кВт

-

Максимальная мощность одного двигателя: ~75 кВт

-

Расчетная нагрузка при нормальной работе: ~120 кВт

-

Годовое потребление электроэнергии: ~...×10⁶ кВт·ч

-

Напряжение питания линии: 220/380 В ±10%

-

Частота тока в сети: 50 ±1 Гц

-

(Трансформаторная подстанция и распределительное оборудование предоставляются Заказчиком. Заказчик обеспечивает подвод электроэнергии требуемой мощности к месту, указанному Поставщиком оборудования).

1.5.2 Водоснабжение

-

Расход воды на приготовление смеси: ~0,7 т/ч

-

Давление в системе водоснабжения: ~0,25 МПа

-

Качество воды: должно соответствовать стандартам питьевой воды.

-

Также должны быть соблюдены следующие требования:

-

K⁺ (Калий) ≤ 100 ppm

-

Cl⁻ (Хлориды) ≤ 10 ppm

-

Na⁺ (Натрий) ≤ 100 ppm

-

Значение pH: 6,5–7,5

-

-

(Заказчик обеспечивает подвод требуемой воды к месту, указанному Поставщиком оборудования).

1.5.3 Топливо

-

Вид топлива: Природный газ

-

Часовой расход: ~60 м³/ч (теплотворная способность принята за 8500 ккал/м³).

1.5.4 Площадь цеха

-

Примерные размеры зоны: около 80 м в длину и 15 м в ширину.

-

Высота цеха: не менее 6 метров.

-

(Приведенные данные仅供参考).

1.6 Краткое описание производственного процесса

1.6.1 Участок дозирования сырья

Строительный гипс транспортируется в силос для дальнейшего использования.

Модифицированный крахмал, коагулянт и другие сырьевые материалы подаются в соответствующие бункеры для хранения.

После отдельного дозирования строительного гипса, модифицированного крахмала и коагулянта, они смешиваются в шнековом смесителе и непрерывно подаются в вертикальный смеситель.

Пенообразователь подается в бак в требуемом количестве. При необходимости, пенообразователь и вода подаются в пеногенератор, после чего подается сжатый воздух для получения стабильной пены, которая затем направляется в вертикальный смеситель.

При производстве влагостойкой гипсовой плиты гидрофобизатор после дозирования перекачивается в смеситель.

1.6.2 Участок формования

Клеевой состав подается в емкость, откуда поступает в клеевой узел формовочной станции. Клеевая лента наносится на обе стороны лицевой обкладной бумаги гипсокартона.

Верхний и нижний картон подаются к бумагоподающему устройству с помощью электрической тали.

Нижний картон подается на формовочную станцию через натяжное устройство, устройство для надсечки и правильное устройство. Различные сырьевые материалы и вода смешиваются в вертикальном смесителе в гипсовую суспензию заданной консистенции. Гипсовая slurry поступает из вертикального смесителя на нижний картон.

Лицевой картон подается на формовочную станцию через натяжное устройство, правильное устройство и устройство нанесения клея. После прохождения качающегося стола, загиба кромок нижнего картона и накрытия лицевым картоном, смесь формуется в плиту заданной толщины и ширины.

Сформованная гипсовая плита, набравшая определенную прочность на формовочном конвейере, плавно подается на резательный станок через транспортер. Плита разрезается на заданную длину (немного длиннее, чем длина готового изделия) и затем направляется на 1# поперечный транспортер.

Бракованные плиты отводятся из производственной линии отбраковочным конвейером, а годные плиты переворачиваются и распределительным устройством подаются в сушильную камеру для сушки.

1.6.3 Участок сушки

Плиты подаются мостовым распределителем на каждый из 4-х ярусов сушильной камеры в последовательности, заданной программой. В качестве теплоносителя сушильной установки используется теплоноситель (тепловое масло), нагреваемый за счет сжигания природного газа. Горячий воздух вырабатывается путем сжигания природного газа в специальных горелках.

По мере медленного движения плит внутри сушильной камеры они непрерывно обдуваются горячим воздухом. Свободная влага в плите постепенно испаряется, при этом кристаллизационная вода не разрушается. На выходе из сушильной камеры влажность плиты составляет ≤1%.

Над сушильной камерой расположена система воздуховодов. Циркуляционные воздуховоды разделены на две секции, каждая из которых включает горелку, дымосос, выхлопную дымовую трубу, различные воздуховоды, опорные конструкции и регулирующие заслонки. Регулирующие заслонки установлены в соплах воздушных струйных секций и между роликовыми столами.

1.6.4 Участок обрезки кромок и штабелирования

После сушки плиты направляются через разгрузочное устройство, 2# поперечный транспортер и ламинатор к кромкообрезному станку, где обрезаются до требуемого размера. Затем плиты штабелируются с помощью штабелеукладчика, после чего погрузчиком отправляются на склад готовой продукции для проведения инспекции и хранения.

1.7 Система электрического управления

Электроснабжение цеха осуществляется, как правило, посредством шинопровода или кабельной линии. Главный шкаф управления получает питание непосредственно от цехового распределительного щита или кабельной линии от низковольтного распределительного устройства трансформаторной подстанции (обеспечивается Заказчиком). В соответствующих местах цеха устанавливаются устройства для подключения электроэнергии, используемые для электропитания during проведения ремонтных работ (обеспечиваются Заказчиком).

1.7.1 Общее описание

Данная система управления предназначена для технологической линии производства гипсокартонных листов производительностью 1 миллион м²/год. Система управления построена на основе PLC (программируемого логического контроллера) и служит для управления и мониторинга технологического процесса.

Система управления состоит из операторской станции верхнего уровня и двух местных станций управления.

1.7.1.1 Стация управления "Мокрого конца" линии

Управляет оборудованием от разгрузки силоса до входа в сушильную машину. Контролирует размотку лицевого и оборотного картона, дозирование и подачу различных порошковых и жидких компонентов, смешивание, синхронизацию формовочного конвейера и роликовых транспортеров, резку влажных плит, транспортер бракованных влажных плит и 1# поперечный транспортер, а также подачу плит в сушильную машину.

1.7.1.2 Станция управления сушильной машиной и "Сухого конца" линии

Управляет всем оборудованием от сушильной машины до штабелеукладчика.

1.7.2 Местные станции управления

1.7.2.1 Станция управления "Мокрого конца" линии

Управляет всем оборудованием от разгрузки силоса до входа в сушильную машину, включая размотку лицевого и оборотного картона, дозирование и подачу различных порошковых и жидких компонентов, смешивание, синхронизацию формовочного конвейера и роликовых транспортеров, резку влажных плит, транспортер бракованных влажных плит, 1# поперечный транспортер и т.д. Состоит из секций дозирования/формования, резательного станка и входа на 1# поперечный транспортер.

PLC данной станции состоит из комплекта S7-315 2DP в качестве главной станции и местной подчиненной станции S7-313. PLC связывается с компьютером верхнего уровня через Ethernet. Главная и подчиненная станции, а также частотные преобразователи обмениваются данными через PROFIBUS.

В секции дозирования и формования установлен крупноэкранный промышленный человеко-машинный интерфейс (HMI), через который выполняются все функции взаимодействия с оператором для этой секции. HMI связывается с локальным PLC через PROFIBUS.

Когда система переведена в режим местной наладки, каждое оборудование может запускаться и останавливаться отдельно. Для каждого двигателя предусмотрены кнопки ручного пуска и останова.

(1) Секция дозирования

Сырьевые материалы, такие как строительный гипс, модифицированный крахмал и коагулянт, после дозирования подаются в вертикальный смеситель шнековым транспортером.

Пенообразователь используется из исходной емкости хранения. При необходимости использования исходный раствор пенообразователя и вода подаются насосами в пеногенератор, куда также подается сжатый воздух для получения стабильной пены, которая затем направляется в вертикальный смеситель.

(2) Участок формования

Нижний картон подается на формовочную станцию через устройство размотки и натяжения, устройство надсечки и правильное устройство.

В вертикальном смесителе различные сырьевые материалы и вода смешиваются в гипсовую пасту заданной консистенции. Гипсовая суспензия поступает из вертикального смесителя на нижний картон.

Верхний картон подается на формовочную станцию через устройство размотки, натяжное устройство, правильное устройство и клеенаносящее устройство.

С помощью вибрационного стола и формующей машины масса формуется в плиту требуемой толщины.

3) Транспортировка влажных плит

Оборудование для транспортировки влажных плит работает на скорости, согласованной со скоростью основной линии:

-

При частоте 50 Гц на частотном электродвигателе скорость основной линии составляет 2 м/мин.

-

Максимальная расчетная скорость: 2,2 м/мин.

-

Нормальная рабочая скорость производственной линии: 2 м/мин.

Вновь сформированная гипсокартонная плита проходит первоначальное схватывание на формовочном конвейере и транспортируется на роликовый конвейер. Роликовый конвейер является специальным оборудованием в линии производства гипсокартона и используется главным образом для дальнейшей транспортировки плиты в процессе ее отверждения.

Скорость роликового конвейера должна быть синхронизирована со скоростью ленточного конвейера, находящегося перед ним. Соответствующая скорость достигается путем регулировки частоты частотного электродвигателя.

Формовочный конвейер и роликовый конвейер используют частотные приводы. В соответствии с заданной производственной скоростью ПЛК (программируемый логический контроллер) будет управлять пуском, остановом и синхронной работой оборудования через коммуникационный порт частотного преобразователя. Также предусмотрены кнопки аварийной остановки для ленточного и роликового конвейеров.

(4) Резка влажных плит

Резательный станок отрезает затвердевшую, но еще влажную непрерывную ленту гипсокартона, транспортируемую роликовым конвейером. Длина и размер каждой гипсовой плиты задаются технологическим процессом.

Оборудование управления резкой влажных плит использует сервоконтроллер и серводвигатель Mitsubishi. Контроллер соединен с серводвигателем специальным кабелем. Для управления движением однокомпонентного сервоконтроллера используется команда управления движением позиционирующего модуля.

Система управления регулирует движение и операции резательного станка с серводвигателем на основе предварительно заданной длины, введенной через человеко-машинный интерфейс, а также данных о длине и скорости плиты, detected измерительным колесом, обеспечивая точность резки.

(5) Транспортировка влажных плит

Данный участок состоит из одного роликового конвейера и трех ленточных транспортеров.

-

Когда резательный станок не производит резку, скорость ускорительного роликового конвейера согласована со скоростью основного транспортирующего роликового конвейера.

-

Когда одна группа плит отрезана, двигатель переходит в режим быстрого хода. Когда торец плиты покидает зону действия фотоэлектрического датчика, этот участок переключается на медленный ход (т.е. после освобождения одного участка, двигатель высокоскоростного участка останавливается для этого участка).

Ускорительный роликовый конвейер использует частотный привод. Управление осуществляется ПЛК через коммуникационный порт частотного преобразователя в соответствии с заданной производственной скоростью.

Отрезанная влажная плита, если она является годной, в соответствии с заданной программой транспортируется к машине для переворота плит и затем подается в сушильную камеру. Если плита является бракованной, она направляется на ленту отбраковки для утилизации.

Когда оператор обнаруживает, что качество плиты неудовлетворительное и ее необходимо отбраковать, он нажимает соответствующую кнопку для вывода бракованной плиты. В это время конвейер отбраковки влажных плит должен находиться в рабочем состоянии.

Действия каждого передающего устройства контролируются фотоэлектрическими и индуктивными датчиками. Основная последовательность действий следующая:

-

Когда передний торец группы гипсовых плит достигает заданной позиции в конце приемного роликового конвейера, двигатель этого конвейера останавливается.

-

Гипсовая плита перемещается поперечно с помощью переворачивающего устройства и поперечного ленточного транспортера к разгрузочному роликовому конвейеру.

-

Когда плита поступает в позицию переворота, питание подается на управляемый частотным преобразователем двигатель переворота плиты.

-

После завершения операции переворота двигатель переворота останавливается, запускается поперечный ленточный транспортер, и плита подается в заданное положение.

-

Когда вторая группа плит перевернута, поперечный ленточный транспортер запускается снова, и две группы плит совместно транспортируются к разгрузочному роликовому конвейеру.

-

По достижении позиции разгрузочного роликового конвейера поперечный ленточный транспортер останавливается, одновременно разгрузочный роликовый конвейер поднимается и подает плиты на приемный роликовый конвейер сушилки.

-

Когда торец плиты покидает зону разгрузочного роликового конвейера, разгрузочный конвейер опускается, и его двигатель прекращает работу.

(6) Распределительное устройство (Дистрибьютор)

Распределительное устройство состоит из ленточного конвейера и подъемного электродвигателя. Подъемный электродвигатель управляется с помощью фотоэлектрического датчика и концевых выключателей верхнего и нижнего предельного положения.

Роликовый конвейер подачи плит в сушильную машину

Состоит из 8 ярусов роликовых конвейеров.

1.7.2.2 Станция управления сушильной машиной и сухого конца линии

Область управления в данном разделе включает в себя управление всем электрооборудованием от сушильной машины до штабелеукладчика, в том числе:

-

систему сушки сушильной машины,

-

привод сушильной машины,

-

роликовый конвейер выхода плит из сушилки,

-

разгрузочную машину,

-

роликовый транспортер,

-

2# поперечный транспортер,

-

ламинатор,

-

кромкообрезной станок,

-

отбраковочный транспортер,

-

систему позиционирования и штабелирования,

-

управление роликовым путем штабелеукладчика.

Пусковое оборудование вентиляторов сушилки использует устройство плавного пуска (софтстартер). Управление софтстартером осуществляется по связи. Рабочие параметры вентиляторов считываются в систему ПЛК для мониторинга работы.

ПЛК состоит из комплекта S7-315 2DP в качестве главной станции и S7-313 в качестве подчиненной станции. ПЛК связывается с компьютером верхнего уровня через Ethernet. Главная станция ПЛК, подчиненная станция, частотные преобразователи и софтстартеры обмениваются данными через PROFIBUS.

(1) Система сушки сушильной машины

Система сушки сушильной машины состоит из открытой секции, Зоны 1, Зоны 2 и переходной секции. Каждая секция имеет независимый тепловой контроль.

(2) Привод сушильной машины

Состоит из четырех приводных двигателей и цепных передач. Управление осуществляется с помощью частотных преобразователей, а скорость синхронизирована с расчетной скоростью формовочного конвейера.

(3) Роликовый конвейер выхода плит из сушилки

Он состоит из шести ярусов роликов и направляющих, работающих по принципу «первым пришел — первым ушел» (FIFO). Двигатели роликов включаются при подаче плиты.

Электротехническое оборудование управления состоит из шкафа управления, пульта оператора и местной кнопочной станции.

-

В шкафу управления установлены ПЛК, человеко-машинный интерфейс (HMI) и силовое коммутационное оборудование для управления каждым устройством.

-

В секции управления сушилкой установлен крупноэкранный промышленный человеко-машинный интерфейс (HMI), через который выполняются все функции взаимодействия с оператором для этой секции.

-

HMI и локальный ПЛК обмениваются данными через PROFIBUS.

На пульте оператора установлены различные переключатели, кнопки управления и сигнальные лампы, позволяющие осуществлять ручное управление ходовыми механизмами каждого упора, приводом разгрузочной машины, приводом кромкообрезного станка, ходовым механизмом 2# поперечного транспортера и обрезного станка. Для большинства двигателей предусмотрены кнопки ручного аварийного управления с защитными кожухами для экстренных операций during производства.

(4) Роликовый транспортер

Гипсовая плита с приемного роликового конвейера транспортируется на 2# поперечный транспортер для выполнения последующих операций: стыковки (сращивания), обрезки, обработки кромок, штабелирования и т.п.

(5) 2# поперечный транспортер

Он состоит из трех частей: подъемного роликового конвейера, поперечного ленточного транспортера и устройства подвижного упора.

Гипсовая плита поступает на поднятый роликовый конвейер, и когда ее передний торец пересекает фотоэлектрический датчик, конвейер переключается на быстрый ход. Когда передний торец плиты оказывается на расстоянии около 0,6 метра от упора, роликовый конвейер переключается с высокой скорости на низкую, и гипсовая плита продолжает движение на малой скорости до соприкосновения с упором.

В этот момент, если на накопительном роликовом конвейере есть плита и нет команды на отбраковку, то подъемный роликовый конвейер опускается, гипсовая плита опускается на ленту транспортера; одновременно упор поднимается, двигатель привода ленты немедленно запускается, и плита перемещается поперечно.

Когда задний торец гипсовой плиты покидает ленточный транспортер, двигатель привода ленты останавливается, упор опускается, а роликовый конвейер снова поднимается.

Устройство упора может быть отрегулировано вдоль направления роликового конвейера. Положение упорного устройства регулируется в соответствии с длиной гипсовой плиты. При регулировке всегда следует перемещаться к точке позиционирования с стороны уменьшения расстояния.

(6) Узел смыкания плит

Машина для смыкания плит состоит из ленточного конвейера и механизма смыкания. Когда гипсовая плита поступает в машину, фотоэлектрический датчик, установленный спереди, определяет количество плит. Если на ленте находится только одна плита, механизм смыкания не активируется, и плита транспортируется дальше. Механизм смыкания начинает работу только тогда, когда на ленточном конвейере находятся две плиты.

После завершения смыкания откидной рычаг опускается в рабочее положение и активирует индуктивный датчик. Двигатель рычага останавливается с помощью тормоза, и ленточный конвейер запускается, подавая две сомкнутые плиты в кромкообрезной станок.

(7) Кромкообрезной станок

При поступлении гипсокартонной плиты в кромкообрезной станок она сначала позиционируется по ширине с помощью позиционера, а затем выравнивается по длине упором. Две сложенные плиты после выравнивания подаются в режущую систему.

Режущая система состоит из предварительной пилы и основной пилы. При резке пильный диск предварительной пилы выполняет надрез с нижней поверхности гипсовой плиты, после чего плита поступает на основную пилу. Основная пила отрезает кромку-отход. Одновременно дробильный нож на основной пиле измельчает срезанную кромку, которая затем удаляется системой аспирации.

Для резки плит разной длины предусмотрена регулировка ширины станка. Регулировка осуществляется с помощью ходового механизма: шестерни и ролики на подвижном рычаге, приводимые в движение мотор-редуктором с частотным регулированием, перемещаются по зубчатой рейке базовой направляющей.

Система оклейки кромок работает в комплексе с обрезным станком и устанавливается с двух сторон плиты по направлению ее движения (всего 2 комплекта). Один комплект закреплен стационарно, второй перемещается вместе с подвижным рычагом. Система включает подачу кромочной бумаги, увлажнение, прижим и отрезку. Бумага разматывается с рулона за счет движения самой гипсовой плиты. Направляющие на безприводной ленте поддерживают зазор между передней и задней плитами. При остановке плиты этот зазор оказывается как раз в position ножа, который отрезает непрерывную бумажную ленту.

(8) Ленточный транспортер к столу штабелеукладчика

Готовая гипсокартонная плита, выходящая из машины для оклейки кромок, поступает на плоскую ленту отбраковочного транспортера. Соединительный ленточный транспортер отбраковочного транспортера синхронизирован с кромкообрезным станком посредством частотно-регулируемого двигателя для завершения процесса оклейки кромок.

Когда гипсовая плита поступает на отбраковочный транспортер, два приводных двигателя его плоской ленты направляют плиту на стол штабелирования, где выравнивающие цилиндры позиционируют плиту по ширине и длине для завершения формирования штабеля готовой продукции.

(9) Система позиционирования и штабелирования

Высота начального положения верхней поверхности подъемной платформы составляет ~1000 мм, что контролируется соответствующим фотоэлектрическим датчиком.

После того как плита, подаваемая отбраковочным транспортером, поступает на подъемную платформу, выравнивающие цилиндры системы штабелирования позиционируют ее по ширине и длине. После выравнивания подъемная платформа опускается на толщину одной группы плит и ожидает поступления следующего набора гипсовых плит.

По достижении заданного количества плит в штабеле подъемная платформа прекращает прием новых плит и опускается до уровня 0.00. Вилы погрузчика задвигаются под штабель гипсокартона, и цилиндр поднимает поперечный упор. После извлечения штабеля платформа поднимается, а поперечный упор опускается, подготавливая систему к следующему циклу.

(10) Роликовый конвейер отделения и штабелирования

Роликовый конвейер отделения и штабелирования является специальным оборудованием для групп готовых плит в линии производства гипсокартона и устанавливается в конце роликового конвейера 2# поперечного транспортера.

При поступлении бракованной плиты на 2# поперечный транспортер, пневматический упор в конце его подающего роликового конвейера открывается, и сухая бракованная плита поступает на конвейер отделения и штабелирования. Ролики этого конвейера разделяют две сомкнутые плиты и выгружают их на деревянные поддоны, размещенные на полу (примечание: деревянные поддоны должны быть установлены в позиции, удобной для штабелирования).

1.11.1 Линия производства плит

-

Старший смены (бригадир) — 1 чел.

-

Подача сырья и картона — 2 чел.

-

Формовочная станция — 2 чел.

-

Участок влажных плит — 1 чел.

-

Участок сухих плит («сухой конец» линии) — 3 чел.

-

Водитель погрузчика — 1 чел.

1.11.2 Прочий персонал

-

Слесарь-электрик (обслуживание оборудования) — 2 чел.

-

Лаборант — 2 чел.

Итого: 14 человек

КОМПЛЕКТАЦИЯ

| СИСТЕМА ДОЗИРОВАНИЯ | |||

| 1 | Ковшовый элеватор | 1 | Система подачи гипсового порошка, общая производительность до 1 т/ч |

| 2 | Винтовой конвейер | 1 | |

| 3 | Буферный бункер | 1 | |

| 4 | Однонаправленный шиберный затвор | 1 | |

| 5 | Шлюзовой питатель | 1 | |

| 6 | Перепускной бункер | 2 | |

| 7 | Однонаправленный шиберный затвор | 1 | |

| 8 | Шлюзовой питатель | 1 | |

| 9 | Одиночный импульсный фильтр | 1 | |

| 10 | Реверсивный винтовой конвейер | 1 | |

| 11 | Весовой дозатор гипса (по потере веса) | 1 | |

| 12 | Одиночный импульсный фильтр | 1 | Система сухих добавок |

| 13 | Бункер крахмала | 5 | |

| 14 | Объемный дозатор | 5 | |

| 15 | Одиночный импульсный фильтр | 1 | |

| 16 | Бункер сухого коагулянта | 1 | |

| 17 | Весовой дозатор (по потере веса) | 1 | |

| 18 | Ленточный транспортер | 1 | |

| 19 | Трубный винтовой конвейер | 1 | |

| 20 | Одиночный импульсный фильтр | 1 | |

| 21 | Однобалочная электрическая таль | 1 | |

| 22 | Система воздуховодов аспирации | 1 | |

| 23 | Бак для крахмала (со смешиванием) | 1 | Система жидких добавок (вода, пенообразователь, пластификатор и др.), общая производительность до 1 т/ч |

| 24 | Бак приготовления пенообразователя (со смешиванием) | 1 | |

| 25 | Бак-накопитель пенообразователя (со смешиванием) | 1 | |

| 26 | Резервный бак пенообразователя (со смешиванием) | 1 | |

| 27 | Бак чистой воды | 1 | |

| 28 | Бак для белой эмульсии (со смешиванием) | 1 | |

| 29 | Винтовой насос для пенообразователя | 1 | |

| 30 | Соленоидный клапан | 1 | |

| 31 | Запорный клапан | 1 | |

| 32 | Клапан аварийного закрытия | 1 | |

| 33 | Электромагнитный расходомер | 1 | |

| 34 | Ротаметр | 1 | |

| 35 | Статический пеногенератор | 1 | |

| 36 | Пневмоблок (фильтр-регулятор-смазка) | 1 | |

| 37 | Манометр для воды | 1 | |

| 38 | Трубопровод | 1 | |

| ОБОРУДОВАНИЕ ДЛЯ ФОРМОВКИ ПЛИТ | |||

| 1 | Разматывающее устройство (верхняя/нижняя стойка) | 2 компл. | Диам. рулона: макс. 2100 мм, внутр. диам.: ø150 мм, макс. ширина: 1400 мм, макс. вес рулона: 3.5 т |

| 2 | Тянущее устройство | 2 | Редуктор 1.1 кВт, ЧРП, пневмоприжим. С контролем натяжения. |

| 3 | Правильная машина | 2 | Точность ±0.5 мм, исполнительный механизм, контроллер, датчик кромки |

| 4 | Машина для насечки | 1 | 4 механизма насечки, моторы 4x0.55 кВт, регулировка насечки, высота роликов 903 мм |

| 5 | Вибростол | 1 | Длина 4000 мм, высота 915 мм, редуктор 1.5 кВт, защита мотора от воды |

| 6 | Смеситель | 1 | Диам. ø800 мм, производительность 5 т/ч, мотор смесителя 15 кВт, редуктор подачи 0.75 кВт |

| 7 | Формовочная машина | 1 | Пневмоцилиндры, регулируемый фальцеватель, ширина плиты 1200-1220 мм, высота 915 мм |

| 8 | Переходные ролики | 20 | Диам. ролика ø90 мм, твердое хромирование ≥0.05 мм, с опорами |

| 9 | Система нанесения шлама | 1 | Шламовый барабан и система управления |

| 10 | Формовочный конвейер 1# | 1 | Длина 20000 мм, диам. барабанов ø600 мм, редуктор 5.5 кВт ЧРП, высота 915 мм |

| 11 | Роликовый конвейер | 1 | Длина 4500 мм, ролики ø89 мм, редуктор 3.0 кВт, датчик длины, высота 915-1100 мм |

| 12 | Двухсервоприводной резак | 1 | Сервопривод SEW, 2x3 кВт, точность ±2 мм, длина резки 1800-3800 мм, высота 1100 мм |

| 13 | Ускорительный роликовый конвейер | 1 | Длина 5775 мм, редукторы 2x2.2 кВт, ролики ø89 мм, макс. скорость 8000 мм/мин, высота 1100 мм |

| 15 | Поперечный транспортер 1# | 1 | Роликовые конвейеры, приводы 1.1 кВт, макс. скорость 8000 мм/мин, высота 1100 мм |

| 17 | Распределитель | 1 | Длина 4000 мм, 6 слоев, ленточные приводы 2.2 кВт, подъемный привод 3 кВт |

| 18 | Сушильная машина | 1 | 4-хслойная роликовая сушилка, внутр. ширина 2900 мм, общая длина ~36 м, тепловая мощность 2 млн. ккал/ч, приводы 3 кВт, вентиляторы 4x32 кВт |

| 19 | Выгрузочная машина | 1 | 4 слоя, роликовые и ленточные конвейеры, приводы 1.1 кВт и 3 кВт, высота 1100 мм |

| 20 | Поперечный транспортер 2# | 1 | Роликовый и ленточный конвейеры, приводы 1.1 кВт, макс. скорость 20000 мм/мин, высота 1100/1080 мм |

| 21 | Смыкающая машина | 1 | Ленточный транспортер, привод 1.1 кВт, макс. скорость 8000 мм/мин, высота 1080 мм |

| 22 | Кромкообрезной станок (с автоуплотнителем) | 1 | Длина резки 2400-3600 мм, двигатели пил 2x5.5 кВт, привод подачи 3 кВт, система автоуплотнения кромки |

| 23 | Отбраковочный транспортер I / Ленточный транспортер к столу штабелирования I | 1 | 2-хсекционный ленточный и роликовый конвейер, приводы 1.5 кВт и 3 кВт, высота 1100/1080 мм |

| 24 | Ленточный транспортер к столу штабелирования II | 1 | Ленточный и роликовый конвейер, приводы 3 кВт, макс. скорость 20000 мм/мин, высота 1100/1080 мм |

| 25 | Автоматический штабелер (с гидроподъемником) | 2 | Гидроподъемник 1200x3600 мм, грузоподъемность 3 т, привод 2.2 кВт, пневмопозиционирование |

| 26 | Аспирационная установка для обрезков | 1 | Вентилятор, двигатель 5.5 кВт, расход воздуха 4000 м³/ч |

| 27 | Нестандартные конструкции (переходы, площадки) | 1 | |

| 28 | Электрошкаф управления | 1 | Основные компоненты: Siemens и ABB, контроллеры, корпус Schneider |

| 29 | Горелка | 1 | Прямое сжигание природного газа, тепловая мощность 2 млн. ккал/ч |

Срок производства - 120 дней

Доставка - 25 дней

В стоимость включены пуско-наладочные работы