1 Технические характеристики

1.1 Описание продукции

1.1.1 Масштаб производства

Годовой выпуск: 3 миллиона гипсокартонных листов толщиной 9,5 мм.

1.1.2 Спецификация продукции

| Длина листа | 1800–3600 мм |

| Ширина листа | 1200 мм, 1220 мм |

| Толщина листа | 8–25 мм |

Данное предложение основано на стандартном гипсокартонном листе длиной 2400 мм, шириной 1200 мм и толщиной 9,5 мм.

Влагостойкие и огнестойкие плиты могут быть произведены путем изменения рецептуры.

1.2 Основные технические параметры

1.2.1 Параметры качества продукции

Качество продукции соответствует требованиям Государственного стандарта КНР GB/T9775-1999 "Гипсокартонные листы".

Основные технические параметры должны соответствовать следующим требованиям:

| Удельный вес | ≤ 6,5 кг/м² |

| Влажность | ≤ 1% |

| Продольная прочность на излом | ≥ 360 Н |

| Поперечная прочность на излом | ≥ 150 Н |

1.2.2 Основные параметры производственного процесса

| Макс. скорость движения формовочного конвейера | 6 м/мин |

| Время движения от смесителя до резака | 4,5 мин |

| Макс. скорость движения сушилки | 0,75 м/мин |

| Испарительная способность сушилки | 2 т воды /ч |

| Влажность гипсокартона после сушки | ~1% |

| Выход годной продукции гипсокартона | ~95% |

1.3 Режим работы

| Рабочих дней в году | 300 дней |

| Рабочих смен | 3 смены |

| Рабочее время | 8 часов / смена |

| Годовой фонд рабочего времени | 7200 часов |

1.4 Требования к сырью

1.4.1 Строительный гипс

| Тонкость помола: остаток на сите 0,20 мм (вес.%) | ≤ 5% |

| Время начала схватывания (мин) | ≥ 6 |

| Допустимое колебание времени начала схватывания для каждой партии (мин) | ≤ 1 |

| Время конца схватывания (мин) | ≤ 30 |

| Допустимое колебание времени конца схватывания для каждой партии (мин) | ≤ 2 |

| Прочность на изгиб через 2 ч (МПа) | ≥ 2,1 |

| Прочность на сжатие через 2 ч (МПа) | ≥ 3,9 |

| Содержание Na₂O (ppm) | ≤ 100 |

| Содержание K₂O (ppm) | ≤ 100 |

| Содержание Cl⁻ (ppm) | ≤ 10 |

| Температура материала, T (°C) | ≤ 85 |

| Нормальная густота (водогипсовое отношение) | ≤ 0,68 |

| Годовое потребление (т) | 20000 |

1.4.2 Обкладная бумага (картон)

| Вес лицевой бумаги (г/м²) | 180 |

| Вес тыльной бумаги (г/м²) | 170 |

| Толщина (мм) | 0,4 ~ 0,46 |

| Воздухопроницаемость (мкм/Па·с) | 0,85 ~ 1,60 |

| Влагопоглощение (г/м²) | 15 ~ 30 |

| Продольная прочность на растяжение (кН/м) | ≥ 12,5 |

| Поперечная прочность на растяжение (кН/м) | ≥ 3,5 |

| Коэффициент поперечного влажного расширения | ≤ 2% |

| Влажность (%) | (10 ± 2)% |

| Диаметр рулона (м) | < 2,0 |

| Годовое потребление (т) | 1050 |

1.4.3 Модифицированный крахмал

| Содержание крахмала (%) | > 70% |

| Влажность (%) | (11 ~ 13)% |

| Значение pH | 6,5 ~ 7,5 |

| Белок (%) | ≤ 0,3% |

| Зольность (%) | ≤ 0,2% |

| Растворимость в воде при 20-40 °C (%) | (73 ~ 78)% |

1.4.4 Пенообразователь

| Содержание активного вещества (%) | ≥ 30% |

| Растворимые в петролейном эфире (%) | ≤ 3,0% |

| Неорганические соли (%) | ≤ 2,5% |

| Значение pH | 7 |

Расход основных материалов

| 1 | Строительный гипс | 5,5 |

| 2 | Обкладной картон | 0,42 |

| 3 | Модифицированный крахмал | 0,05 |

| 4 | Пенообразователь | 0,009 |

| 5 | Коагулянт | 0,06 |

| 6 | Замедлитель схватывания (при необходимости) | 0,004 |

| 7 | Стекловолокно (при необходимости) | 0,08 |

| 8 | Клей для кромок | 0,003 |

| 9 | Гидрофобизатор (при необходимости) | - |

| 10 | Огнезащита (при необходимости) | - |

| 11 | Противоморозная добавка (при необходимости) | - |

1.5 Требования к вспомогательным инженерным системам

1.5.1 Электроснабжение

-

Общая установленная мощность: ~260 кВт

-

Максимальная мощность одного двигателя: ~75 кВт

-

Расчетная нагрузка при нормальной работе: ~180 кВт

-

Годовое потребление электроэнергии: 7200 ч × 180 кВт·ч

-

Напряжение питания линии: 220/380 В ±10%

-

Частота тока в сети: 50 ±1 Гц

-

(Трансформаторная подстанция и распределительное оборудование предоставляются Заказчиком. Заказчик обеспечивает подвод электроэнергии требуемой мощности к месту, указанному Поставщиком оборудования).

1.5.2 Водоснабжение

-

Расход воды на приготовление смеси: ~2 т/ч

-

Давление в системе водоснабжения: ~0,25 МПа

-

Качество воды: должно соответствовать стандартам питьевой воды.

-

Также должны быть соблюдены следующие требования:

-

K⁺ (Калий) ≤ 100 ppm

-

Cl⁻ (Хлориды) ≤ 10 ppm

-

Na⁺ (Натрий) ≤ 100 ppm

-

Значение pH: 6,5–7,5

-

-

(Заказчик обеспечивает подвод требуемой воды к месту, указанному Поставщиком оборудования).

1.5.3 Топливо

-

Вид топлива: Природный газ

-

Часовой расход: ~165 м³/ч (теплотворная способность принята за 8500 ккал/м³).

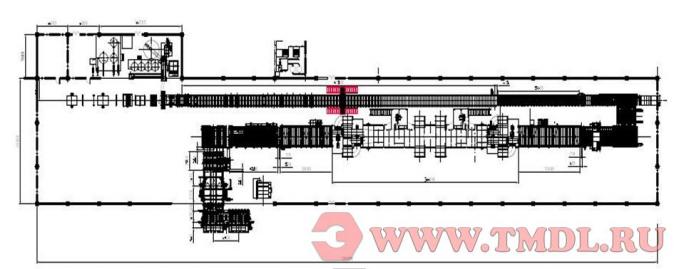

1.5.4 Площадь цеха

-

Примерные размеры зоны: около 110 м в длину и 22 м в ширину.

-

Высота цеха: не менее 6 метров.

1.11 Трудовые ресурсы

1.11.1 Линия производства плит

-

Старший смены (бригадир) — 1 чел.

-

Подача сырья и картона — 2 чел.

-

Формовочная станция — 2 чел.

-

Участок влажных плит — 1 чел.

-

Участок сухих плит («сухой конец» линии) — 3 чел.

-

Водитель погрузчика — 1 чел.

1.11.2 Прочий персонал

-

Слесарь-электрик (обслуживание оборудования) — 2 чел.

-

Лаборант — 2 чел.

Итого: 14 человек

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ

| СИСТЕМА ДОЗИРОВАНИЯ | |||

| 1 | Ковшовый элеватор | 1 | Система подачи гипсового порошка, общая производительность до 2.7 т/ч |

| 2 | Винтовой конвейер | 1 | |

| 3 | Буферный бункер | 1 | |

| 4 | Однонаправленный шиберный затвор | 1 | |

| 5 | Шлюзовой питатель | 1 | |

| 6 | Перепускной бункер | 2 | |

| 7 | Однонаправленный шиберный затвор | 1 | |

| 8 | Шлюзовой питатель | 1 | |

| 9 | Одиночный импульсный фильтр | 1 | |

| 10 | Реверсивный винтовой конвейер | 1 | |

| 11 | Весовой дозатор гипса (по потере веса) | 1 | |

| 12 | Одиночный импульсный фильтр | 1 | Система сухих добавок |

| 13 | Бункер крахмала | 5 | |

| 14 | Объемный дозатор | 5 | |

| 15 | Одиночный импульсный фильтр | 1 | |

| 16 | Бункер сухого коагулянта | 1 | |

| 17 | Весовой дозатор (по потере веса) | 1 | |

| 18 | Ленточный транспортер | 1 | |

| 19 | Трубный винтовой конвейер | 1 | |

| 20 | Одиночный импульсный фильтр | 1 | |

| 21 | Однобалочная электрическая таль | 1 | |

| 22 | Система воздуховодов аспирации | 1 | |

| 23 | Бак для крахмала (со смешиванием) | 1 | Система жидких добавок (вода, пенообразователь, пластификатор и др.), общая производительность до 2 т/ч |

| 24 | Бак приготовления пенообразователя (со смешиванием) | 1 | |

| 25 | Бак-накопитель пенообразователя (со смешиванием) | 1 | |

| 26 | Резервный бак пенообразователя (со смешиванием) | 1 | |

| 27 | Бак чистой воды | 1 | |

| 28 | Бак для белой эмульсии (со смешиванием) | 1 | |

| 29 | Винтовой насос для пенообразователя | 1 | |

| 30 | Соленоидный клапан | 1 | |

| 31 | Запорный клапан | 1 | |

| 32 | Клапан аварийного закрытия | 1 | |

| 33 | Электромагнитный расходомер | 1 | |

| 34 | Ротаметр | 1 | |

| 35 | Статический пеногенератор | 1 | |

| 36 | Пневмоблок (фильтр-регулятор-смазка) | 1 | |

| 37 | Манометр для воды | 1 | |

| 38 | Трубопровод | 1 | |

| ОБОРУДОВАНИЕ ДЛЯ ФОРМОВКИ ПЛИТ | |||

| 1 | Разматывающее устройство (верхняя/нижняя стойка) | 2 компл. | Диам. рулона: макс. 2100 мм, внутр. диам.: ø150 мм, макс. ширина: 1400 мм, макс. вес рулона: 3.5 т |

| 2 | Тянущее устройство | 2 | Редуктор 1.1 кВт, ЧРП, пневмоприжим. С контролем натяжения. |

| 3 | Правильная машина | 2 | Точность ±0.5 мм, исполнительный механизм, контроллер, датчик кромки |

| 4 | Машина для насечки | 1 | 4 механизма насечки, моторы 4x0.55 кВт, регулировка насечки, высота роликов 903 мм |

| 5 | Вибростол | 1 | Длина 4000 мм, высота 915 мм, редуктор 1.5 кВт, защита мотора от воды |

| 6 | Смеситель | 1 | Диам. ø800 мм, производительность 5 т/ч, мотор смесителя 15 кВт, редуктор подачи 0.75 кВт |

| 7 | Формовочная машина | 1 | Пневмоцилиндры, регулируемый фальцеватель, ширина плиты 1200-1220 мм, высота 915 мм |

| 8 | Переходные ролики | 20 | Диам. ролика ø90 мм, твердое хромирование ≥0.05 мм, с опорами |

| 9 | Система нанесения шлама | 1 | Шламовый барабан и система управления |

| 10 | Формовочный конвейер 1# | 1 | Длина 30000 мм, диам. барабанов ø600 мм, редуктор 5.5 кВт ЧРП, высота 915 мм |

| 11 | Роликовый конвейер | 1 | Длина 6500 мм, ролики ø89 мм, редуктор 3.0 кВт, датчик длины, высота 915-1100 мм |

| 12 | Двухсервоприводной резак | 1 | Сервопривод SEW, 2x3 кВт, точность ±2 мм, длина резки 1800-3800 мм, высота 1100 мм |

| 13 | Ускорительный роликовый конвейер | 1 | Длина 5775 мм, редукторы 2x2.2 кВт, ролики ø89 мм, макс. скорость 12000 мм/мин, высота 1100 мм |

| 15 | Поперечный транспортер 1# | 1 | Роликовые конвейеры, приводы 1.1 кВт, макс. скорость 20000/12000 мм/мин, высота 1100 мм |

| 17 | Распределитель | 1 | Длина 6000 мм, 4 слоя, ленточные приводы 2.2 кВт, подъемный привод 3 кВт |

| 18 | Сушильная машина | 1 | 4-хслойная роликовая сушилка, внутр. ширина 2900 мм, общая длина ~48 м, тепловая мощность 3 млн. ккал/ч, приводы 3 кВт, вентиляторы 4x45 кВт |

| 19 | Выгрузочная машина | 1 | 4 слоя, роликовые и ленточные конвейеры, приводы 1.1 кВт и 3 кВт, высота 1100 мм |

| 20 | Поперечный транспортер 2# | 1 | Роликовый и ленточный конвейеры, приводы 1.1 кВт, макс. скорость 20000/38000 мм/мин, высота 1100/1080 мм |

| 21 | Смыкающая машина | 1 | Ленточный транспортер, привод 1.1 кВт, макс. скорость 20000 мм/мин, высота 1080 мм |

| 22 | Кромкообрезной станок (с автоуплотнителем) | 1 | Длина резки 2400-3600 мм, двигатели пил 2x5.5 кВт, привод подачи 3 кВт, система автоуплотнения кромки |

| 23 | Отбраковочный транспортер I / Ленточный транспортер к столу штабелирования I | 1 | 2-хсекционный ленточный и роликовый конвейер, приводы 3 кВт и 1.5 кВт, высота 1100/1080 мм |

| 24 | Ленточный транспортер к столу штабелирования II | 1 | Ленточный и роликовый конвейер, приводы 3 кВт, макс. скорость 10000/20000 мм/мин, высота 1100/1080 мм |

| 25 | Автоматический штабелер (с гидроподъемником) | 2 | Гидроподъемник 1200x3600 мм, грузоподъемность 3 т, привод 2.2 кВт, пневмопозиционирование |

| 26 | Аспирационная установка для обрезков | 1 | Вентилятор, двигатель 5.5 кВт, расход воздуха 4000 м³/ч |

| 27 | Нестандартные конструкции (переходы, площадки) | 1 | |

| 28 | Электрошкаф управления | 1 | Основные компоненты: Siemens и ABB, контроллеры, корпус Schneider |

| 29 | Горелка | 1 | Прямое сжигание природного газа, тепловая мощность 3 млн. ккал/ч |

Срок производства - 170 дней

Доставка - 25 дней

В стоимость включены пуско-наладочные работы