Доставка - 25 дней

В стоимость включены пуско-наладочные работы

Структура продукта (Подгузник-трусики Fluffcore, 3 шт. в упаковке):

Нижний слой нетканого материала (Bottom tissue)

Впитывающий слой: целлюлоза (fluff) + суперабсорбент (SAP)

Верхний слой нетканого материала (Upper tissue)

ADL (Acquisition-Distribution Layer - Слой распределения и впитывания влаги)

Манжеты против протекания, нетканый материал (Leak cuff NW)

Верхний лицевой слой, нетканый материал (Top sheet NW)

Фронтальный пояс, нетканый материал (Frontal waist NW)

Задний пояс, нетканый материал (Back waist NW)

Полиэтилен (PE) - внешний непромокаемый слой

Внешний нетканый материал с ламинацией (Backsheet laminated NW)

Цветные застежки (Colour tape)

Застежки для утилизации (Throw tape)

Размеры: 3 размера (M, L, XL)

Размеры продукта:

M: 450 мм * 410 мм; Впитывающая зона M: 360 мм * 130 мм

L: 480 мм * 410 мм; Впитывающая зона L: 360 мм * 130 мм

XL: 510 мм * 410 мм; Впитывающая зона XL: 410 мм * 130 мм

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| 1 | Проектная скорость | 600 шт./мин |

| 2 | Стабильная рабочая скорость | 500 шт./мин (для размера M) |

| 3 | Процент соответствия стандарту |

≥97% (исключая брак, связанный с клеевыми аппликаторами и стыками материала) |

| 4 | Эффективность (OEE) | ≥90% |

| 5 | Установленная мощность |

Основная машина: 440 кВт Клеевые аппликаторы: 90 кВт Укладчик: 20 кВт |

| 6 | Эксплуатационная мощность |

Основная машина + укладчик: 345 кВт Клеевые аппликаторы: 5-10 кВт Примечание 1: Потребляемая мощность основной машины рассчитывается как 75% при нормальном производстве. Примечание 2: Аппарат для горячего расплава использует полную мощность на этапе нагрева, после готовности переходит в режим термокомпенсации. |

| 7 | Электропитание | 380 В, 50 Гц (возможна настройка под заказ) |

| 8 | Требования к кабелям |

Трехфазная четырехпроводная сеть 380В/50Гц (с заземлением) Сечение кабеля: 3x120 мм² + 1x50 мм² + 1x25 мм² |

| 9 | Пневматика |

Давление: ≥0,8 МПа Расход воздуха: 2,6 м³/мин |

| 10 | Вес | Около 90 тонн |

| 11 | Габариты основной машины | 38 x 2,1 x 4,8 м (Д x Ш x В) |

| 12 | Габариты с укладчиком | 45 x 10 x 5,5 м (Д x Ш x В) |

| 12 | Занимаемая площадь всей линии | 50 x 10 x 5,5 м (Д x Ш x В) |

| 13 | Цвет машины |

Основная панель: из нержавеющей стали, антикоррозийная, медицинский класс. Рама: рисово-желтый, возможна настройка. |

| 14 | Производимые размеры | M, L, XL |

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ

| 1 | Полностью сервоприводное высокоскоростное оборудование для производства детских подгузников-трусиков, основная машина | 1 компл. |

| 2 |

Сервоуправление Mitsubishi (устанавливается по месту применения)

|

1 компл. |

| 3 |

Высокоскоростной измельчитель, 600 кг/ч, сплавные зубья пилы

|

1 шт. |

| 4 |

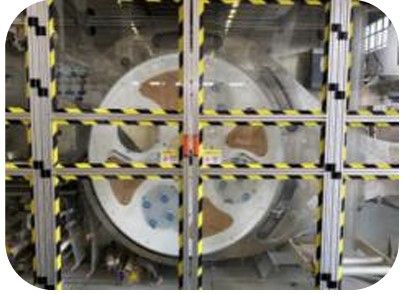

Формующий барабан (Используется травленая сетка из нержавеющей стали для равномерного распределения и предотвращения засорения SAP)

|

1 шт. |

| 5 |

70-дюймовый LED-экран

|

1 шт. |

| 6 |

Сенсорный экран (переключение китайский/английский языки, графический интерфейс)

|

2 шт. |

| 7 |

Модуль дистанционного управления

|

1 компл. |

| 8 |

Направляющие полотна, США FIFE

|

23 шт. |

| 9 |

Устройство всасывания SAP (сервоуправление)

|

1 компл. |

| 10 |

Система автоматической размотки, контроля натяжения, сращивания, детекции и отбраковки для материалов:

|

10 компл. |

| 11 | Функция позиционирования и резки цветных застежек | 1 компл. |

| 13 | Передняя рабочая сторона с акриловой смотровой панелью и LED-освещением | 1 компл. |

| 14 |

Шкафы управления с кондиционированием воздуха

|

1 компл. |

| 15 | Все кабели вентиляторов и серводвигателей подключены к главному шкафу управления | 1 компл. |

| 16 | Все пневмолинии выполнены из нержавеющей стали, кроме линий, используемых в устройстве всасывания конвейера | 1 компл. |

| 17 |

Защитные дверцы

|

1 компл. |

| 18 | Звукоизолированная задняя дверь | 1 компл. |

| 19 |

Право на использование модуля системы свободного мобильного управления

|

1 компл. |

ОПЦИОНАЛЬНЫЙ ЛИСТ

Клеевые аппликаторы (Nordson, США) 8 шт

|

|

Клеевые аппликаторы (PTT)

|

9 шт. |

|

Укладчик (Стакер)

|

1 шт. |

|

Упаковочный автомат (Бэггер)

|

1 шт. |

| Пылеуловитель (Подключение - трубопровод предоставляется покупателем) | 1 шт. |

|

Визуальная система контроля

|

1 шт. |

|

Система металлодетекции

|

1 шт. |

КОМПОНЕНТЫ

| 1 | Серводвигатель | MITSUBISHI | Япония |

| 2 | Система управления PLC | MITSUBISHI | Япония |

| 3 | Система автоматической сигнализации неисправностей | MITSUBISHI | Япония |

| 4 | Полноцветный сенсорный дисплей | BANNER | США |

| 5 | Датчики | SICK (BANNER) | США |

| 6 | Направляющие полотна | FIFE | США |

| 7 | Инструментальные материалы | T15 | США |

| 8 | Конвейерные ленты | NITTA | Япония |

| 9 | Зубчатые ремни | OPTIBELT / GATES | Германия / США |

| 10 | Низковольтная аппаратура | ABB | США |

| 11 | Твердотельные реле | FOTEK | Тайвань |

| 12 | Безопасность и защита | SCHNEIDER | Франция |

| 13 | Клеммы электрические | PHOENIX | Германия |

| 14 | Система контроля температуры | OMRON | Япония |

| 15 | Высокоскоростное вращающееся соединение | SMC | Япония |

| 16 | Подшипники (подбираются под применение) | NSK / HRB | Япония / Китай |

| 17 | Планетарный редуктор | NEWSTART | Китай |

КОНФИГУРАЦИЯ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

1. Конструкция рамы машины и основные характеристикиПрочная рама из квадратной стали.

-

Панель толщиной 25 мм, зеркальное лакокрасочное покрытие, обработана с 4 сторон.

-

Прочный каркас из квадратной стали 80x80 мм, модульная конструкция.

-

Основная рама из квадратной трубы 150x150 мм с днищем толщиной 18 мм, также обработана с 4 сторон.

-

Расширенная зона за редуктором для удобства ремонта.

-

Основная монтажная плита сборная, на винтах, что обеспечивает высокую точность и эффективность.

Общая компоновка: основная машина + внешние размоточные модули + задняя рабочая платформа. Клеевые аппликаторы расположены на задней платформе, шкафы управления - под ней.

-

Главный воздушный аспирационный блок оснащен манометром отрицательного давления.

-

Приводной шкив воздушного аспиратора имеет быстросъемный фиксатор для удобства снятия ремня.

-

С нижней стороны конвейерной ленты над материалом установлена опорная пластина для предотвращения падения полимера и инородных частиц и загрязнения нижнего материала (спецификация ремня указана для обслуживания).

-

Задние дверцы машины имеют звукоизоляционное пенное покрытие.

-

Все технологические узлы имеют регулировку входа вручную с помощью маховиков непосредственно во время работы.

2. Система измельчения

-

Вертикальная стойка для целлюлозной основы, оснащена системой автоматического подъема с помощью скользящего двигателя для удобства загрузки. Диаметр рулона целлюлозы ≤ 1400 мм.

-

Двухвходовой измельчитель, управление двумя серводвигателями, прямая связь серводвигателя с приводным роликом, горизонтальная подача. Оснащен сплавными пильными полотнами, может измельчать необработанную, полуобработанную и обработанную целлюлозу. Ширина целлюлозы ≤ 480 мм. Мощность двигателя измельчителя 45 кВт, прочность на разрыв целлюлозы ≤ 1200 кПа. Производительность до ~600 кг/ч. Оснащен резиновым основанием для поглощения вибрации и шума. Весь входной узел полностью открывается для удобства обслуживания.

-

Система подачи целлюлозы с сервоуправлением, изменяет скорость в зависимости от скорости производства и автоматически регулирует количество подачи. Оснащена функцией автоматического обнаружения обрыва, автоматически останавливается и сигнализирует при обрыве или окончании материала.

-

Роликовый механизм подачи древесной целлюлозы использует пневмоцилиндры с двух сторон для создания давления, действие цилиндров контролируется ручным клапаном для удобства загрузки целлюлозы.

-

Подшипники измельчителя имеют защиту от перегрева и оснащены системой автоматической смазки.

3. Система формования целлюлозного слоя (Fluff)

-

Формование целлюлозного слоя осуществляется на одном непрерывно работающем барабане. Диаметр формующего барабана ~1480 мм. Ширина целлюлозного ядра 100-120 мм (согласно заказу). Камера формующего барабана из нержавеющей стали для снижения статического электричества. Барабан имеет устройство быстрой замены с помощью выдвижной оси.

-

Вакуумное формование целлюлозы использует боковое всасывание, увеличивая зону вакуумирования для получения высокой плотности и мягкости. Вакуумный вентилятор имеет пневматический клапан для снижения гидравлического удара.

-

SAP впрыскивается в бункер целлюлозы и смешивается с ней (регулировка: больше SAP в среднем слое, меньше в верхнем и нижнем). Оснащено манометром.

-

Выходящий целлюлозный слой имеет: направляющий слой (без SAP), смешанный слой (целлюлоза и SAP полностью и равномерно смешаны), нижний слой (без SAP). Оснащено манометром.

-

Вращающаяся щетка с регулировкой высоты для контроля равномерности толщины целлюлозного слоя.

-

Мощность воздуходувки формования ядра ≥ 75 кВт, давление воздуха ≥ 5000 Па.

-

Используется формующий барабан, новая трансмиссия, вентилятор большого диаметра и мощности для снижения энергопотребления и повышения эффективности. Барабан из нержавеющей стали с панелями из оргстекла для снижения статического электричества и удобства наблюдения. Регулярная автоматическая очистка и продувка, пыль собирается в мешки.

(Вес целлюлозного ядра 10-16 г, допустимая погрешность веса при стабильном производстве ≤ ±6%).

4. Система подачи SAP

-

Сервоуправление, вес можно задавать на сенсорном экране.

-

Ленточная передача, дозированное смешивание в бункере с целлюлозой на основе скорости ленты, с последующим обертыванием.

-

Непрерывная, равномерная, дозированная подача. SAP полностью смешивается с целлюлозой, имеется функция подогрева.

-

Датчики контроля, сигнализация при низком уровне и автоматическая подача.

-

SAP подается и смешивается с целлюлозой. Количество контролируется сервоприводом, изменяется в зависимости от скорости главной машины, отображается на экране.

-

Емкость для SAP 50 кг. При опустошении бункера подача из наземной емкости автоматическая. Макс. производительность 480 кг/ч. Количество на изделие регулируется от 4 до 15 г. Подача достигает заданного значения при скорости машины ≥ 50 шт/мин и автоматически останавливается при скорости < 50 шт/мин.

5. Подача нижнего слоя нетканого материала, диаметр рулона φ800 мм

-

Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 15 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна, США FIFE.

6. Верхний слой нетканого материала, диаметр рулона φ800 мм

-

Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 15 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна, США FIFE.

7. Обертывание целлюлозного ядра верхним и нижним слоем (или одним цельным полотном)

-

Блок складывания полотна.

-

1 комплект плоских уплотнительных валов для ядра, уплотнение пневмоцилиндром с нагревом.

-

1 комплект ромбовидного устройства тиснения и уплотнения ядра, уплотнение пневмоцилиндром с нагревом.

-

Пневмоцилиндры создают давление, регулируемое вручную. Винтовая клиновая структура для регулировки зазора между валами. Автоматическое прижатие при запуске и подъем при остановке.

-

Верхний и нижний валы нагреваются, температура контролируется отдельными регуляторами.

8. Подача ADL, диаметр рулона φ800 мм

-

Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 8 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна, США FIFE.

-

Узел резки и переноса нетканого материала ADL.

9. Устройство внутренней резки целлюлозного ядра, 1 шт. Рамочная конструкция для увеличения срока службы ножей.

10. Блок манжет против протекания (Leak Cuff)

-

Подача гидрофобного нетканого материала, диаметр рулона φ800 мм.

-

Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 15 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна, США FIFE.

a) Центральное режущее устройство, электрический привод, отдельные направляющие для каждой стороны после резки, США FIFE.

b) Подача лайкры для манжет. -

2 манжеты с каждой стороны.

-

Активная подача, сервоуправление, натяжение лайкры задается на сенсорном экране.

-

Сигнализация и остановка при обрыве.

-

Формовка гидрофобного нетканого материала, подгибка краев внутрь и наружу, устройство уплотнения для улучшения адгезии.

11. Подача гидрофильного нетканого материала, диаметр рулона φ800 мм

-

Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 15 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна, США FIFE.

12. Соединение трех частей, фиксация с двух сторон, припрессовка.

13. Подача нижней пленки (Backsheet)

-

Подача нижней пленки, диаметр φ600 мм.

a) Две пневматические стойки, буферная зона ≥ 15 м, контроль натяжения, попеременная размотка A/B, автоматическое сращивание на ходу, автоматическая отбраковка, диаметр гильзы 3 дюйма.

b) Устройство автоматического сращивания.

c) Контроль материала, сигнализация и остановка при обрыве.

d) Обнаружение стыков, автоматическая отбраковка.

e) Направляющая полотна, США FIFE. -

Подача лайкры для манжет (Leg Cuffs).

a) 2-3 линии с каждой стороны.

b) Активная подача, сервоуправление, натяжение задается на экране.

c) Сигнализация и остановка при обрыве.

14. Подача ламинированного нетканого материала для нижней пленки, диаметр рулона φ800 мм

-

Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 15 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна, США FIFE.

15. Припрессовка верхнего слоя, впитывающего ядра и нижней пленки.

16. Узел резки изделий, 1 комплект.

17. Подача нетканого материала для внутренней части пояса (Frontal/Back Waist)

-

Размотка нетканого материала для пояса, диаметр рулона 800 мм.

a) Две пневматические стойки, буферная зона ≥ 15 м, контроль натяжения, попеременная размотка A/B, автоматическое сращивание на ходу, автоматическая отбраковка, диаметр гильзы 3 дюйма.

b) Устройство автоматического сращивания.

c) Контроль материала, сигнализация и остановка при обрыве.

d) Обнаружение стыков, автоматическая отбраковка.

e) Направляющая полотна. -

Подача цветной ленты для переда, диаметр рулона 500 мм, макс. размер резки 100x100 мм.

a) Две стойки с пневматическими разжимными валами, независимый сервопривод, буферная зона ≥ 8 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

b) Устройство автоматического сращивания.

c) Автоматическая направляющая полотна, США FIFE.

d) Контроль материала, сигнализация и остановка при обрыве.

e) Обнаружение стыков материала, автоматическая отбраковка.

f) Транспортировка всасыванием, позиционная резка, перенос, приклеивание к материалу пояса. -

Подача эластичной лайкры для пояса.

-

Передняя часть: 22 линии лайкры.

-

Задняя часть: 25 линий лайкры.

-

Активная подача, сервоуправление, натяжение задается на сенсорном экране.

-

18. Размотка нетканого материала для внешней части пояса, диаметр рулона 800 мм

-

Две стойки с пневматическими разжимными валами, буферная зона ≥ 15 м, мгновенный контроль натяжения, попеременная размотка с валов A/B, диаметр гильзы 3 дюйма.

-

Устройство автоматического сращивания.

-

Контроль материала, сигнализация и остановка при обрыве.

-

Обнаружение стыков материала, автоматическая отбраковка.

-

Автоматическая направляющая полотна.

-

Соединение с внутренним материалом пояса.

19. Узел резки лайкры в области целлюлозы пояса для предотвращения образования складок.

20. Продольная резка пояса по центру, направляющие после резки.

21. Поворот ядра в горизонтальное направление.

22. Соединение ядра с материалом пояса.

23. Боковая подгибка нетканого материала пояса.

24. Вертикальное складывание изделия, припрессовка и транспортировка, направляющая перед кольцевой сваркой.

25. Z-образная лента (Throw Tape): пассивная размотка, протяжка, транспортировка всасыванием, резка, соединение.

26. Устройство кольцевой сварки с двух сторон (с нагревом). Сервоуправление. Термопрессование в зависимости от

материала. Используется передовая технология для обеспечения высокой скорости. Материал для этой части требует подтверждения.

27. Узел окончательной резки.

28. Поворот изделий на 90° в горизонтальное направление.

28. Два автоматических отвода: один для брака, один для продукции второго сорта. Высокоскоростные соленоиды.

Управление пневматикой и ПЛК.

* Изделия со стыками сращивания.

* Любая другая некондиционная продукция.

29. Горизонтальный укладчик (Stacker) и транспортировка

Горизонтальный укладчик с сервоприводом, двойной толкатель, двойной выход. Обжатие 25%, скорость 35-40 пачек/мин.

Диапазон кол-ва шт./толчок: 12-36 шт. (Обычно 12-18 шт.).

Примечание: Укладчик не входит в основную машину. Заказчик должен выбрать его или другой способ упаковки.

30. Приводная система

-

Несколько серводвигателей для управления передачей. Размотка основных материалов с частотным управлением

для обеспечения точности и стабильности на высокой скорости. Смена размера изделия без замены механических частей, настройка непосредственно в ПЛК. Простота эксплуатации и обслуживания. -

Все рамы режущих механизмов обработаны на ЧПУ для обеспечения точности и увеличения срока службы ножей.

-

Силовые зубчатые ремни усиленной ширины.

31. Пневмоснабжение

-

Вакуум, формующий барабан, удаление пыли и отходов используют несколько воздушных насосов и нагнетательных вентиляторов.

-

Воздухопровод расположен в верхней части машины, из нержавеющей стали, для снижения статического электрительства. Централизованная подача воздуха от нагнетательного вентилятора высокого давления, давление регулируется.

-

Трубки, фитинги, ресиверы в основной магистрали из нержавеющей стали. Через каждые 2 метра на отводах ПВХ установлены прозрачные участки для визуального контроля.

-

Две воздушные магистрали: одна - линия поддержания давления для цилиндров и solenoid valves, вторая - линия сброса давления для клеевых головок и удаления отходов, без взаимного влияния. В передней, средней и задней части машины установлены ресиверы из нержавеющей стали объемом 50 л.

-

Воздушные магистрали проложены вверху машины, общий подвод оцинкованной трубой, подключение через ближайшие распределители. Аккуратная компоновка.

ЭЛЕКТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ И СИСТЕМА УПРАВЛЕНИЯ

1. Сервосистема

-

Все серводвигатели управляются единым ПЛК, что обеспечивает точную регулировку каждого приводного модуля.

-

Состояние каждого серводвигателя отображается и может быть скорректировано через сенсорный экран.

-

Для смены размера изделия не требуется замена механических компонентов привода.

-

Возможность удаленного управления и изменения параметров по запросу клиента, включая регулировку размеров всех материалов.

-

Система компенсирует механические погрешности в реальном времени, обеспечивая стабильно высокий процент выхода годной продукции.

2. Система контроля и обнаружения

-

Автоматическое обнаружение стыков рулонных материалов и их отбраковка.

-

Автоматическая сигнализация и остановка при обрыве материала.

-

Автоматическое обнаружение обрыва эластичной ленты (лайкры) и отбраковка.

-

Кронштейны с датчиками легко регулируются.

3. Приводная система и последовательность пуска

-

Поэтапный запуск агрегатов по одному кнопкой для снижения пусковых токов в сети.

-

Блокировка запуска главной машины при неактивных воздуходувке и клеевых аппликаторах (функция может быть отключена).

4. Система размотки и сращивания

-

Автоматическая размотка и сращивание для всех материалов с использованием стоек A/B.

-

Диаметры рулонов: нижняя пленка - φ600 мм, остальные материалы - φ800 мм. Внутренний диаметр гильзы - 3 дюйма.

-

Стабильная размотка во время сращивания. Режимы: автоматический и ручной.

-

Скорость и диаметр сращивания настраиваются с экрана для экономии материала.

5. Блок управления подачей материалов

-

Сервоконтроль подачи древесной массы (пульпы) с заданием параметров на экране.

-

Сервоконтроль подачи SAP, непрерывная подача с отображением и регулировкой расхода, сигнализацией низкого уровня.

-

Сервоконтроль натяжения эластичной ленты (лайкры) с настройкой на сенсорном экране.

6. Операторский сенсорный экран

-

Расположен в центральной части машины, интерфейс на китайском и английском языках.

-

Отображение статуса: отсутствие материала, стыки, состояние вентиляторов и вакуумных насосов.

-

Возможность настройки счетчиков и позиций.

-

Отображение скорости, текущего/месячного/годного производства, количества и процента брака.

-

Мониторинг систем подачи SAP и клея, статуса всех датчиков материалов.

-

Индивидуальное отключение сервоприводов неиспользуемых узлов для экономии энергии и увеличения срока службы.

-

Модуль удаленного управления с подключением через мобильное приложение.

7. Система нагрева

-

Управление и мониторинг температурой через сенсорный экран.

-

Контроль температуры via термопар.

-

Использование высококачественных нагревательных элементов.

-

Передача питания и сигнала через токосъемное кольцо.

-

Автоматический подъем нагревательных элементов при остановке машины и опускание при запуске. Возможность ручного управления.

8. Система безопасности

-

Защитные ограждения, соответствующие европейским стандартам.

-

Кнопки аварийной остановки.

-

Выключающие тросы (тяговые выключатели) для безопасности оператора.

-

Органы управления: увеличение/уменьшение скорости, кнопка сигнализации, кнопка автоматического увеличения скорости.

-

Защитные кожухи на режущих механизмах.

-

Освещение для обслуживания и ремонта.

9. Электромонтаж

-

Независимые кабельные каналы с разделением силовых и управляющих цепей. Аккуратная компоновка с отдельным шкафом.

10. Система управления нанесением клея

-

Продуманная прокладка клеевых трубок через отверстия в верхней части машины к шкафу управления, с фиксацией для предотвращения трения.

-

Автоматическое нанесение клея, синхронизированное с работой машины, с возможностью ручного управления.

-

Функция ручной проверки форсунок на выдачу клея при остановленной машине через сенсорный экран.

-

Централизованный системный контроль всех клеевых станций.

-

Формирование сигнала отслеживания (0-10 В постоянного тока) для клеевых аппликаторов.

-

Освещение зон нанесения клея.

-

Клеевые головки установлены на направляющих с возможностью онлайн-регулировки и быстрой фиксации. Пневматические аппликаторы имеют дополнительный цилиндр для смещения.

Примечание: Клеевые аппликаторы не входят в стоимость основной машины и могут быть приобретены клиентом отдельно или у нас.

КОМПЛЕКТ ПОСТАВКИ И ДОКУМЕНТАЦИЯ

| 1 | Набор инструментов | 1 | |

| 2 | Нож для продольной резки | JWCNPB14002 | 1 |

| 3 | Нож для резки ADL | JWCNPB11A306 | 1 |

| 4 | Нож для резки целлюлозного ядра | JWCNPB05A008 | 1 |

| 5 | Нож для резки эластичного пояса | JWCNPB11A306 | 1 |

| 6 | Нож для резки фронтальной ленты | JWCNPB12A008 | 1 |

| 7 | Нож для резки боковой ленты | JWCNPB13A013 | 2 |

| 8 | Нож для резки застежек | JWCNK606B07B042 | 2 |

| 9 | Нож для финальной резки изделия | JWCNPB05A008 | 1 |

| 10 | Направляющий ролик 3-400 | JWCT3E39D00 | 3 |

| 11 | Плоская конвейерная лента | 2 | |

| 12 | Приводной зубчатый ремень | 3 | |

| 13 | Нагревательный стержень | 6 | |

| 14 | Термопара | 6 | |

| 15 | Контактор | 5 | |

| 16 | Автоматический выключатель | 5 | |

| 17 | Кнопка, контакт | 10 | |

| 18 | Датчик | 3 | |

| 19 | Потенциометр | 3 | |

| 20 | Акт проверки оборудования | 1 | |

| 21 | Акт приемки оборудования | 1 | |

| 22 | Руководство по эксплуатации | 1 | |

| 23 | Общая компоновка оборудования | 1 | |

| 24 | Схема механических передач | 1 | |

| 25 | Схема конвейерных лент | 1 | |

| 26 | Перечень конвейерных лент | 1 | |

| 27 | Перечень зубчатых ремней | 1 | |

| 28 | Принципиальная электрическая схема | 1 | |

| 29 | Электромонтажная схема | 1 | |

| 30 | Руководство по направляющим полотна | 1 |