КОМПЛЕКТАЦИЯ

|

1 |

Однослойнаявыдувнаяформовочнаямашина |

1 комплект |

|

Опционально (включено в предложение) |

Инфракрасный нагрев Nano для системы экструдера (Может снизить энергопотребление на 40%) |

1 комплект |

|

Опционально (включено в предложение) |

Удаленный модуль (может проверить неисправность машины И определить проблему с машиной удаленно) |

1 комплект |

|

2 |

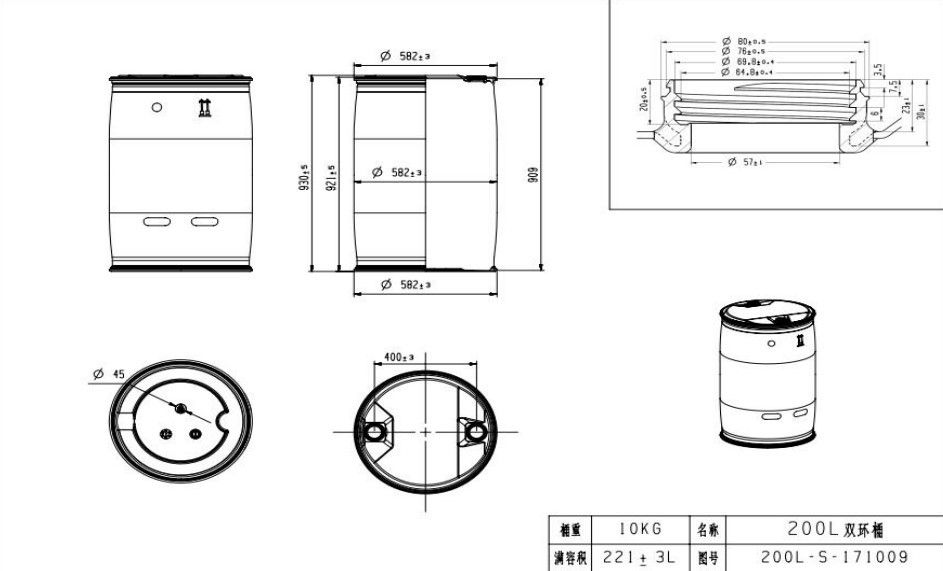

Алюминиевая форма для барабана объемом 227 л (двойное L-образное кольцо с закрытым верхом) |

1 комплект |

|

3 |

462 900$ с НДС |

|

ОПЦИОНАЛЬНОЕ ОБОРУДОВАНИЕ (НЕ ВКЛЮЧЕНО В ПРЕДЛОЖЕНИЕ И ПРИОБРЕТАЕТСЯ ОТДЕЛЬНО)

|

1 |

Автоматическая машина для испытания бочонка объемом 220 литров на герметичность |

|

2 |

Автоматический охладитель объемом 220 литров |

|

3 |

Ресивер воздушного бака объемом 2 М3 |

|

4 |

Винтовой воздушный компрессор мощностью 22 кВт |

|

5 |

Чиллер мощностью 30 л.с. |

|

6 |

Дробилка мощностью 22 кВт |

|

7 |

Измельчительная машина мощностью 37 кВт |

|

8 |

Конвейер дробилки |

|

9 |

Конвейер измельчителя |

|

10 |

Силосная система |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ОПИСАНИЕ ОБОРУДОВАНИЯ

|

Ассортимент продукции |

100-250 л бочки |

|

Слои продукции |

1 слой |

|

Материал |

HDPE/HMW-HDPE |

|

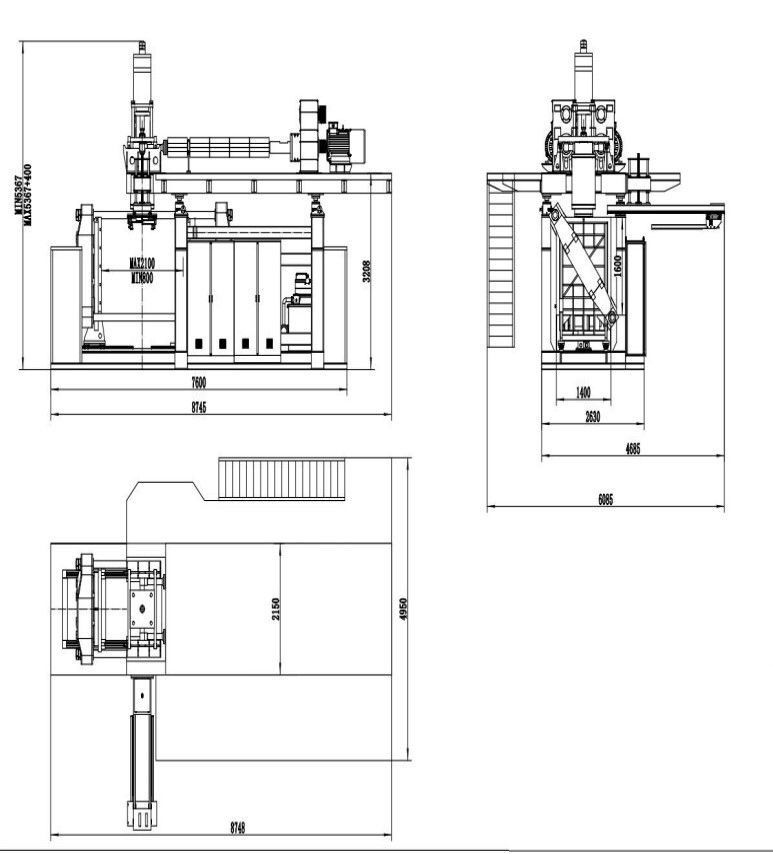

Габариты |

9х5х5.5 м |

|

Вес |

32 тонны |

|

Общая мощность |

280 кВТ |

|

Среднее энергопотребление |

140 кВт |

|

Экструдер |

1 комплект |

|

Штамповая головка |

1-слойная/30-литровая аккумуляторная болторезная головка |

|

Выход (для алюминиевой формы) |

18 ~20 штук бака емкостью 220 литров |

|

Система управления |

Немецкая система управления ПЛК Siemens: Система управления ПЛК Siemens - это хорошо известная промышленная система управления в области промышленной автоматизации. Она использует передовые технологии упаковки и обладает такими преимуществами , как защита от помех, высокая надежность и чрезвычайно стабильная работа. Его ПЛК оснащен собственной функцией самоопределения аппаратных неисправностей. При возникновении неисправности информация о неисправности может быть передана вовремя, и может быть обеспечена защита от самодиагностики неисправностей. Значительно снижается частота отказов оборудования и сложность устранения неполадок |

|

|

Экран интерфейса Siemens: интерфейс управления человеком и машиной Siemens, всестороннее отображение функций машины, положения, сигнала, настроек давления и расхода, настройки времени, поиск неисправностей и отображение на дисплее. Все настройки программы понятны с первого взгляда, а управление простое и понятное в использовании. |

||

|

Американский 200-точечный регулятор толщины стенок MOOG третьего поколения: Система контроля толщины стенок использует новейшую систему управления MOOG третьего поколения, можно выбрать 100 точек, отрегулировать 200 точек, независимую частную серверную систему, точный контроль и высокую точность толщины стенок. Отказ от традиционных механических ручек и кнопок, используется технология полного сенсорного экрана |

|

|

|

Экструзионная система |

Инверторный контроллер Siemens: Инверторы Siemens являются оригинальными из Германии, и вы можете пользоваться послепродажным обслуживанием по всему миру. Его стабильная работа, богатое сочетание функций, высокопроизводительная технология векторного управления, низкая скорость с высоким крутящим моментом, хорошие динамические характеристики и сверхперегрузочная способность подходят для климата и условий работы в различных странах. |

|

|

Двигатель Siemens: Двигатель экструдера также оснащен оригинальным двигателем немецкой компании Siemens. Двигатель имеет низкий пусковой ток и стабильную работу. Энергосберегающий и высокоэффективный уровень снижает потребление энергии, что напрямую экономит затраты пользователя. Более высокий уровень защиты (IP55) обеспечивает безопасное и надежное использование прибора заказчиком. |

|

|

|

Полимерный шнек с высокой скоростью пластификации: В шнеке используется полимерный шнек усовершенствованной конструкции, который имеет широкий спектр применений и может применяться для большинства видов сырья из полиэтилена высокой плотности. Благодаря высокой скорости пластификации и объему экструзии он может полностью гарантировать качество продукции клиентов. В то же время, винт может быть оптимизирован в соответствии с различными материалами заказчика. |

|

|

|

Система штамповочных головок |

Многослойный дизайн: все они могут быть выполнены в виде однослойных, двухслойных, трехслойных, четырехслойных и так далее в соответствии с рыночным спросом заказчика. многослойная головка может не только производить многослойную продукцию, но и производить однослойную продукцию |

|

|

Усовершенствованная конструкция направляющей: направляющая обрабатывается на передовом станке с ЧПУ с высокой точностью, по передовой технологии, а материал был азотирован для повышения жесткости и износостойкости |

|

|

|

Контроль давления в головке штампа:Контроль давления в головке штампа непосредственно отображается на интерфейсе "человек-машина ", а значение аварийного сигнала устанавливается для предотвращения необратимого повреждения головки штампа, вызванного неправильной эксплуатацией |

|

|

|

Гидравлическая система |

Контроллер сервогидравлической системы: Применяет передовые технологии Система сервоуправления INOVANCE, высокая точность управления, позволяет точно контролировать выходное давление и расход, низкий уровень шума, энергосбережение и высокую эффективность, позволяет экономить 40%-50% электроэнергии |

|

|

Японский гидравлический насос SUMITOMO:Гидравлический масляный насос является ключевой частью всего оборудования, поэтому в наших машинах используются высококачественные, безопасные и надежные Масляный насос SUMITOMO, преимущества которого заключаются в большом расходе, быстром срабатывании и бесшумности. |

|

|

|

Японский гидравлический клапан YUKEN: Японский гидравлический клапан YUKEN обладает высокой точностью управления, что позволяет обеспечить стабильность работы гидравлической системы и в то же время эффективную, быструю и стабильную работу машины. Кроме того, требования к гидравлической среде невелики. Сократите производственные затраты для клиентов. |

|

|

|

Зажимная система |

Конструкция из трех пластин: простая конструкция, высокая прочность, простота монтажа |

Конструкция Т-образного паза более прочна для установки в пресс-форму |

|

Синхронная стойка: Управление простое и понятное, техническое обслуживание упрощено, а эксплуатационные расходы заказчика снижены. |

||

|

Вспомогательный цилиндр:Вся система зажима перемещается быстро и при высоком давлении обеспечивается высокое давление зажима, что делает нашу гидравлическую систему более простой и понятной и значительно снижает вероятность выхода из строя гидравлической системы. частота |

||

|

Пневматическая система |

Регулируемый расход под давлением: позволяет регулировать расход под давлением в зависимости от различных продуктов и повышать скорость формования изделий. |

|

|

Конструкция с двойной циркуляцией воздуха: Пневматическая система использует конструкцию с двумя воздушными контурами, когда система с двойной циркуляцией воздуха работает, она полностью продувает воздух и выпускает его в другую сторону, что позволяет быстро отводить горячий воздух из изделия, а эффективность охлаждения повышается. |

||

|

Высококачественный пневматический клапан |

||

|

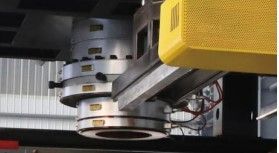

Система выдувных штифтов |

Обратите внимание на систему обдува барабана с двумя кольцами: здесь используется система управления винтом с серводвигателем второго поколения , которая более точна, чем гидравлическое управление. Для ускорения процесса нарезания резьбы предусмотрен канал для подачи охлаждающей воды |

|

|

Система контуров |

Схема подключения и дизайн соответствуют стандарту CE, что обеспечивает безопасность и аккуратность. Вся линия набрана в соответствии с требованиями к проектированию схемы, а для подключения в основном используются авиационные разъемы, что удобно для клиентов и снижает затраты на установку и обслуживание. |

|

|

Автоматический погрузчик |

Управление ПЛК осуществляется с помощью экрана HMI |

|

|

1 |

Экструдер |

Диаметр винта |

120 мм |

|

Пластифицирующая способность |

300 кг/час |

||

|

L/D |

30:1 |

||

|

Тип коробки передач |

С твердым покрытием |

||

|

Приводной двигатель экструдера |

132 кВт |

||

|

Инвертор |

132 кВт |

||

|

Тепловая нагрузка |

60 кВт |

||

|

Максимальная скорость вращения винта |

40 об/мин |

||

|

2 |

Матрица аккумулятора

|

Емкость аккумулятора |

30 л |

|

Максимальный вес заготовки |

24 кг |

||

|

Цилиндр толкателя |

400х280 мм |

||

|

Тепловая нагрузка |

45 кВт |

||

|

Цилиндр управления заготовкой |

Ф360х40 мм |

||

|

Размер стержня штампа [Минимальный / Максимальный] |

Ф220 мм |

||

|

3 |

Формовка Зажимной узел |

Размер зажимной пластины |

1400х1600 мм |

|

Максимальный размер пресс-формы |

1200х1600 мм |

||

|

Максимальная толщина пресс-формы |

1600 мм |

||

|

Максимальное расстояние между зажимными пластинами |

2100 мм |

||

|

Минимальное расстояние между зажимными пластинами |

1000 мм |

||

|

Усилие зажима пресс-формы |

800КН |

||

|

Толщина пресс-формы |

800-1600 мм |

||

|

Зажимная тяговая планка |

120 мм |

||

|

4 |

Устройство для растягивания и выдувания |

Расширяющий ход |

140-400 мм |

|

Максимальный вертикальный ход |

300 мм |

||

|

5 |

Электрическая панель управления |

Регулятор толщины |

200 баллов MOOG |

|

Главная панель управления |

Siemens |

||

|

Управление головкой штампа |

Siemens |

||

|

6 |

Гидравлическая система |

Гидравлический приводной двигатель (главный) |

36 кВт |

|

Гидравлический приводной двигатель (Управление заготовкой) |

7.5 кВт |

||

|

Емкость масляного бака |

1000 л |

||

|

7 |

Захват |

Сжатый ход |

350 мм |

|

Ход разряда |

2000 мм |

||

|

8 |

Бункерный погрузчик |

Погрузчик |

800 кг/ч 1 шт |

|

Бункер |

80 кг 1 шт |

||

|

9 |

Производительность (220 л) |

Вес продукта |

8-10 кг |

|

Производительность (для алюминиевой формы) |

18-20 шт/ч |

||

|

10 |

Сроки поставки |

4 месяца |

|

|

11 |

Размеры |

Вес |

32 тонны |

|

Габариты |

9х5х5.5 м |

||

|

12 |

Общая мощность |

280 кВт |

|

|

13 |

Средняя мощность потребления |

140 кВт |

|

После формования барабана его необходимо быстро и равномерно охладить, поскольку барабан толщиной 220 мм имеет большую толщину. Это необходимо для того, чтобы изделие не деформировалось после термической формовки. К конструкции и использованию пресс-формы предъявляются повышенные требования. Прежде всего, форма должна быстро охлаждаться, а теплопередача по охлаждающей поверхности должна быть равномерной. Лучшим выбором был алюминий; Режущий материал - высококачественная штамповая сталь, оснащенная каналом для подачи охлаждающей воды. Более длительный срок службы, может использоваться более двух миллионов раз.

Преимущество:

- Встроенные водопроводные трубы в алюминиевых отливках равномерно распределены, что гарантирует охлаждающий эффект при большом диаметре водотока. Ультрасовременная конструкция имеет канал охлаждения, обеспечивающий хороший охлаждающий эффект формы.

- Наберите охлаждающую воду вместе с иглой, чтобы обеспечить хорошее охлаждение на выходе. Вход для жидкости снабжен независимым охлаждающим каналом, обеспечивающим хорошее охлаждение нити на входе.

- Пластина с лезвием ножа, которая инкрустирована вокруг направляющей, уникальна по дизайну, что уменьшает количество стыков на изделиях и придает им красивый внешний вид.

|

Продукция |

Производительность |

Вес |

Масса для соскабливания |

Потребляемая мощность |

Персонал |

|

Бочки 220л |

18-20 шт/час |

8.5-10.5 кг |

1.5-1.8 кг |

140 кВт |

2 человека |

-

Размер машины: 7600мх6000мх5600м.

Минимальное необходимое пространство: 10000*8000*7000 мм. - Размер котлована: 1000* 1000 * 800 мм

- Грунт: Требуется цементный грунт толщиной не менее 300 мм.

- Медные кабели: 3*120 м2 + 1 (три фазы, четыре провода).

- Генератор: 250 кВА.

- Охлаждающая вода: Чиллер мощностью 30 л.с. или Градирня мощностью 100 л.с. Рекомендуемый насос: 5 л.с.; Максимальная высота откачки 18 м; расход 2200 л/мин.

-

Воздушный компрессор: винтовой компрессор мощностью 22 кВт.

Производительность 3,6 м3/мин. Давление: 8 бар. - Резервуар для хранения воздуха: Объем 2 м3, давление 8 бар.

-

Грузоподъемность крана: 10 тонн, высота подъема 8 метров (от земли до крюка).

10.Трансмиссионное масло: GL-5 85W/90 Объемом 150 л

11.Гидравлическое масло: L-HM46 (противоизносное гидравлическое масло) Объемом 1000 литров (800 литров для основного масляного бака. 200 литров для сервобака).